Для чего нужен шатун: Шатун поршня: назначение, конструкция, основные неисправности

Шатун поршня: назначение, конструкция, основные неисправности

Рассмотрим конструкционные особенности шатуна поршня, основные проблемы, которые могут возникать при его работе, и способы их профилактики.

Конструкция шатуна

Шатун передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

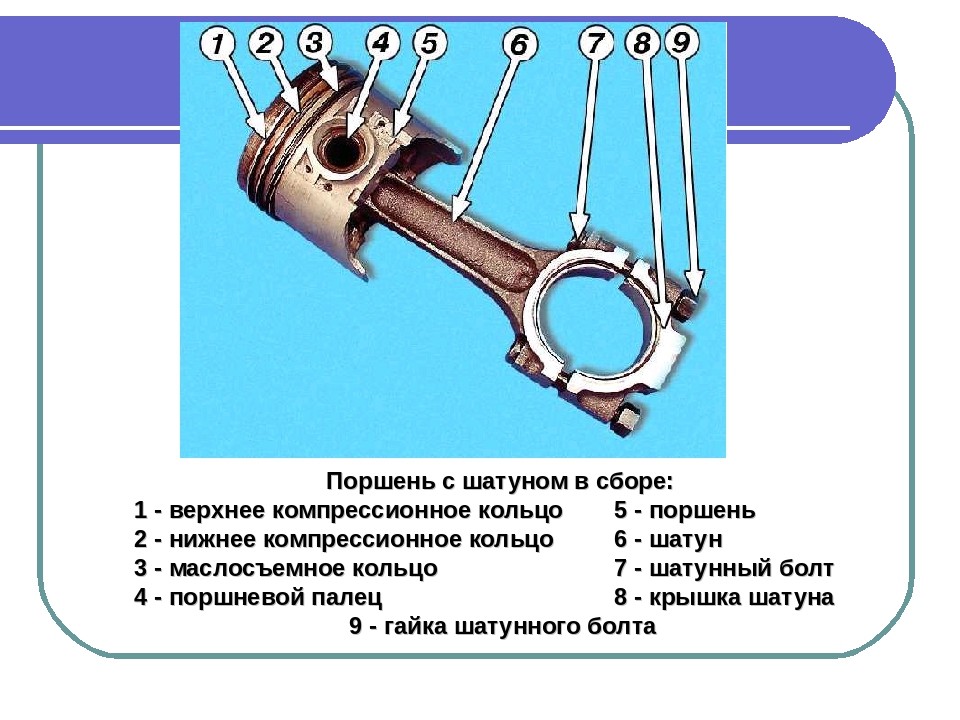

Шатун поршня состоит из следующих элементов.

Поршневая головка

Верхняя (поршневая) головка представляет собой цельную неразборную конструкцию, которая соединяется с поршнем при помощи пальца: плавающего или фиксированного.

В верхней головке плавающего пальца обычно расположены бронзовые или биметаллические втулки.

Чтобы обеспечить необходимый уровень натяга, фиксированный палец вставляется в цилиндрическое отверстие меньшего диаметра.

Так как на верхнюю головку действуют очень высокие нагрузки, она имеет трапециевидную форму. Это позволяет увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя (кривошипная) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой. Последняя характерна для V-образных двигателей и используется для уменьшения размеров силового агрегата.

В нижней части шатунной головки располагаются подшипники скольжения, схожие с коренными вкладышами коленчатого вала. Их изготавливают из стальной ленты, которая изнутри обработана антифрикционным материалом с высокими износостойкими характеристиками. Особенностью этого слоя является то, что он работает только в присутствии моторного масла, а в режиме «сухого трения» очень быстро истирается.

Покрытие может наноситься как на заводе-изготовителе, так и при дальнейшем обслуживании двигателя в условиях гаража или автосервиса. Для защиты подшипников скольжения и других деталей силового агрегата оптимально подходит антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Чаще всего его применяют на юбках поршней, дроссельных заслонках, вкладышах распредвала, подшипниках скольжения.

MODENGY Для деталей ДВС обладает следующими преимуществами:

- Имеет широкий диапазон рабочих температур: от -70 до +260 °C

-

Повышает КПД двигателя

-

Снижает трение и износ

-

Защищает детали от задиров в режиме масляного голодания

-

Снижает расход топлива

-

Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать Специальный очиститель‑активатор MODENGY. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Все шатуны должны иметь одинаковый вес, в противном случае усилятся вибрации при работе силового агрегата.

Из чего изготавливают шатуны?

Каждый производитель стремится уменьшить вес деталей КШМ и снизить производственные затраты. Но так как на шатуны в процессе работы двигателя воздействуют высокие нагрузки, уменьшать их массу нежелательно – это может пагубно отразиться на прочности изделий.

При массовом производстве шатуны для бензиновых двигателей изготавливают из специального чугуна методом литься. Это позволяет добиться практически идеального соотношения прочности и стоимости деталей.

В дизельных силовых агрегатах шатуны испытывают более высокие нагрузки, поэтому их производят из легированной стали методом горячей ковки или горячей штамповки. Получаемые детали прочнее, но при этом дороже литых.

Получаемые детали прочнее, но при этом дороже литых.

В мощных автомобилях и спорткарах используются шатуны из титановых и алюминиевых сплавов. Они в два раза легче стальных и чугунных, что позволяет снизить вес двигателя и увеличить его оборотистость.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

Почему шатуны выходят из строя?

Основной причиной выхода шатунов из строя является износ деталей. Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Нарушение формы или разрушение шатуна может произойти вследствие гидроудара, попадания внутрь двигателя абразивных веществ и посторонних предметов, соударения головки блока и поршня.

Подшипники нижней головки могут выйти из строя вследствие недостаточного смазывания. Определить такую неисправность можно по замятию вкладышей, удлинению шатунных болтов, темно-синему окрасу шатунной головки и потемнению вкладышей.

К поломке шатуна приводит недостаточный уровень масла в двигателе, засорение масляного фильтра, загрязнение цилиндра абразивами и посторонними предметами.

Ремонт шатунов

Шатуны нуждаются в ремонте, если наблюдаются:

-

Деформация стержня

-

Износ зазора в верхней головке цилиндра

-

Износ поверхности и зазора в нижней части головки

Перед началом работ шатун тщательно осматривается, при помощи нутрометра измеряется диаметр детали, зазоры в верхней и нижней части.

Если все показатели в норме, менять шатун не потребуется. При деформации стержня отверстия головок перестают быть параллельными, что приводит к перекосу цилиндра. Об этом свидетельствуют повышенная шумность двигателя при работе на холостом ходу, следы износа на коленвале, головке шатуна, поршне и стенках цилиндра. Еще одним методом проверки шатуна на деформацию является его раскачка на специальной проверочной плите.

После проведения всех необходимых измерений приступают к ремонту.

Чтобы получить нужную геометрию зазора нижнего шатуна, необходимо убрать небольшое количество металла с поверхности крышки головки. После этого крышка ставится назад и фиксируется при помощи болтов.

Расточка отверстия головки по требуемому размеру производится на расточном или универсальном станке. После операции выполняется хонингование.

Если зазор под поршневой палец увеличен, бронзовая втулка под верхнюю головку меняется, и новая деталь принимает нужный размер.

Шатунные вкладыши и юбки поршней рекомендуется дополнительно обработать антифрикционным покрытием.

Шатун двигателя и какие шатуны бывают.

Приветствую всех гостей моего сайта. Многие наверное заметили, что у меня уже есть достаточное количество статей про разные поршни, от простых до керамических. Но внезапно спохватившись, я осознал, что у меня на сайте нет ни одной статьи, про не менее важную и нагруженную деталь любого двигателя внутреннего сгорания — шатун. В ДВС эта деталь испытывает такие же нагрузки как и поршень, и даже больше.

Основная задача детали двигателя, называемой шатун, это превращение поступательного движения поршня (вверх-вниз) во вращательное движение коленчатого вала. Верхняя головка шатуна соединена через стальной палец с поршнем, и воспринимает на себя давление газов сгорающей топливо-воздушной смеси. А нижняя головка шатуна передаёт давление газов на кривошипно-шатунный механизм коленвала и заставляет его крутиться. И при этих казалось бы простых движениях, шатун испытывает колосальные ,и в тоже время неравномерные (переменные) нагрузки.

К тому же в начале такта впуска и в конце такта сжатия, шатун тянет на себя и поршень и собственный вес, и всё это на больших оборотах, в итоге силы инерции пытаются его растянуть (разорвать).

Поэтому и требования о качестве изготовления шатуна, очень высоки. Ведь если он хоть немного не выдержит нагрузки и чуть деформируется, то поршневую группу тут же перекосит и начнёт прихватывать, а подшипники в его головках будут работать с перекосом, естественно перекос подшипников будет и при трении на шейках коленвала (и поршневого пальца тоже). В таком случае, ресурс двигателя резко устремится к нулю, к тому же как известно, поршневая и коленвал — это самые дорогие детали двигателя.

Шатун и подшипники его головок двухтактного 50 кубового мотора

Значит ясно, чтобы шатун выдержал вышеперечисленные нагрузки, его необходимо изготовить из прочной и высококачественной стали. А к шатунам и к материалу их изготовления у спортивного двигателя (форсированного, с надувом), требования ещё более жёсткие. При изготовлении, заготовку штампуют, и очень тщательно следят за образованием соответствующего профиля, который придает конструктивную жесткость детали. Так же очень важна полная одинаковость (особенно по весу) изготовления шатунов для многоцилиндровых двигателей, ведь если будет расхождение по массе даже на пару граммов, то повышенная вибрация на высоких оборотах, будет очень ощутима и вредна. Неудобство от вибрации будет ощущаться как водителем, так и самим двигателем, в итоге разрушение коренных подшипников коленвала, может произойти за считанные километры. Поэтому если вам придётся поменять один из нескольких шатунов вашего двигателя, настоятельно советую убедиться в том, что новый шатун весит точно столько же как и остальные шатуны.

А к шатунам и к материалу их изготовления у спортивного двигателя (форсированного, с надувом), требования ещё более жёсткие. При изготовлении, заготовку штампуют, и очень тщательно следят за образованием соответствующего профиля, который придает конструктивную жесткость детали. Так же очень важна полная одинаковость (особенно по весу) изготовления шатунов для многоцилиндровых двигателей, ведь если будет расхождение по массе даже на пару граммов, то повышенная вибрация на высоких оборотах, будет очень ощутима и вредна. Неудобство от вибрации будет ощущаться как водителем, так и самим двигателем, в итоге разрушение коренных подшипников коленвала, может произойти за считанные километры. Поэтому если вам придётся поменять один из нескольких шатунов вашего двигателя, настоятельно советую убедиться в том, что новый шатун весит точно столько же как и остальные шатуны.

Предостережение.

Многие «Кулибины», разобрав свой двигатель и увидев впервые шатуны, удивляются какой же он,, или они шероховатые. Тут же в их светлой голове возникает мысль: а не пригладить ли их наждаком или напильником. Всем настоятельно советую — не нужно, здесь народное творчество неуместно. И объясню почему: ведь при штамповке самым прочным получается верхний (наружный) слой металла, и именно поэтому все шатуны серийных двигателей не обрабатываются снаружи, после штамповки.

Тут же в их светлой голове возникает мысль: а не пригладить ли их наждаком или напильником. Всем настоятельно советую — не нужно, здесь народное творчество неуместно. И объясню почему: ведь при штамповке самым прочным получается верхний (наружный) слой металла, и именно поэтому все шатуны серийных двигателей не обрабатываются снаружи, после штамповки.

Шатуны мотоцикла Урал, вымирающая конструкция из-за плохой смазки подшипников и их малого ресурса. На фото Б — нормальный двутавровый шатун, а на фото В — шатун непрочной формы.

Ещё следует обратить внимание на центральную часть шатуна (стержень), которая имеет двутавровое сечение (исключение составляют шатуны некоторых моделей мотоциклов Урал). Многих «Кулибиных», у которых постоянно чешутся руки, так и подмывает пройтись по граням двутавра с болгаркой. Они обычно мыслят так: мол куда столько лишнего металла и веса, а вот если это дело удалить и этим облегчить шатун, то мотор закрутится веселее. Но ребятки, неужели вы умнее японских инженеров, которые годами только и думают, как заставить крутиться двигатель резвее и выжать из него максимальную мощность. Посмотрите на фото (специально помещённое мной внизу текста) шатунов с японских спортбайков, у которых мощи явно поболее чем у вашего оппозита. Почему то на них двутавровое сечение сохранено. А дело в том, что именно двутавровая форма придаёт шатуну максимальную жёсткость на кручение и на изгиб, особенно при передаче переменных усилий. Жаль что это не понимают многие народные умельцы и инженеры Ирбитского завода, на мотоциклах Урал, как я уже говорил стоят шатуны странной формы (см. фото) Но на некоторых моделях Уралов, стоят нормальные двутавровые шатуны. Наверное Ирбитский завод решил поэкспериментировать. Только вот жаль, что результаты экспериментов отразятся на потребителе. Завод в Киеве по изготовлению мотоциклов Днепр, в этом плане намного умнее, и шатуны их мотоциклов, практически не отличаются от шатунов импортных мотоциклов (см. предпоследнее фото внизу текста).

Посмотрите на фото (специально помещённое мной внизу текста) шатунов с японских спортбайков, у которых мощи явно поболее чем у вашего оппозита. Почему то на них двутавровое сечение сохранено. А дело в том, что именно двутавровая форма придаёт шатуну максимальную жёсткость на кручение и на изгиб, особенно при передаче переменных усилий. Жаль что это не понимают многие народные умельцы и инженеры Ирбитского завода, на мотоциклах Урал, как я уже говорил стоят шатуны странной формы (см. фото) Но на некоторых моделях Уралов, стоят нормальные двутавровые шатуны. Наверное Ирбитский завод решил поэкспериментировать. Только вот жаль, что результаты экспериментов отразятся на потребителе. Завод в Киеве по изготовлению мотоциклов Днепр, в этом плане намного умнее, и шатуны их мотоциклов, практически не отличаются от шатунов импортных мотоциклов (см. предпоследнее фото внизу текста).

Правильная доработка шатуна

И всё же шатун можно доработать и облегчить, но делать это нужно правильно, особенно если вы при тюнинге двигателя параллельно облегчаете поршневую. Как известно облегчение деталей уменьшает силы инерционных нагрузок (особенно на больших оборотах). При облегчении деталей главное не переусердствовать, так как правильная технология облегчения веса, позволяет облегчить стержень шатуна всего на 10 — 15 %. Для этого шатун фрезеруют, а не пользуются обычной болгаркой, так как фрезерный станок (особенно с ЧПУ) позволяет снять лишний слой металла абсолютно одинаково с обеих сторон детали. После фрезеровки поверхность шатуна необходимо тщательно отшлифовать и затем отполировать. Полировка поверхности шатуна обязательна, так как после фрезерной обработки поверхности металла, у шатуна не остаётся упрочнённого верхнего слоя, а микронеровности, оставленные фрезой фрезерного станка, становятся концентратором напряжений на поверхности детали и их важно удалить (сгладить). И если эти неровности не убрать, то при очень высоких оборотах, на шатуне в местах микронеровностей появятся трещины, и возможен обрыв шатуна.

Как известно облегчение деталей уменьшает силы инерционных нагрузок (особенно на больших оборотах). При облегчении деталей главное не переусердствовать, так как правильная технология облегчения веса, позволяет облегчить стержень шатуна всего на 10 — 15 %. Для этого шатун фрезеруют, а не пользуются обычной болгаркой, так как фрезерный станок (особенно с ЧПУ) позволяет снять лишний слой металла абсолютно одинаково с обеих сторон детали. После фрезеровки поверхность шатуна необходимо тщательно отшлифовать и затем отполировать. Полировка поверхности шатуна обязательна, так как после фрезерной обработки поверхности металла, у шатуна не остаётся упрочнённого верхнего слоя, а микронеровности, оставленные фрезой фрезерного станка, становятся концентратором напряжений на поверхности детали и их важно удалить (сгладить). И если эти неровности не убрать, то при очень высоких оборотах, на шатуне в местах микронеровностей появятся трещины, и возможен обрыв шатуна.

Верхняя часть шатуна (головка).

На шатунах разных двигателей как верхняя часть, так и нижняя, может быть разной. Нагрузки при работе мотора, на верхнюю часть приходятся меньшие, чем на нижнюю (подшипник кривошипа), соответственно от этого и диаметр на верхней головке меньше, чем на нижней. А вообще существует три способа соединения поршневого пальца и верхней головки шатуна.

Самый древний способ, это запрессовка поршневого пальца в головку шатуна (а в поршне палец сидит на свободной посадке). И этот способ некоторыми мотоциклистами самодельщиками имеющими Урал, применяется и поныне, когда некоторые из них устанавливают поршни от древних автомобилей (например от классических жигулей). Некоторые преимущества такого сочленения деталей всё же есть, например полное отсутствие люфта между пальцем и шатуном, что позволяет свести диаметр головки к минимуму. От этого немного снижается (совсем чуть чуть) масса и естественно происходит некоторое (опять же чуть чуть) снижение инерционных сил.

И все эти небольшие достоинства снижаются куда более ощутимыми недостатками, а именно: поршневой палец не вращается в отверстии головки, а вращается в алюминиевых бобышках поршня. Это приводит к достаточно быстрому (по сравнению с другими способами соединения) однобокому износу бобышек поршня (получаются овальные, и в двигателе появляется неприятный стук). К тому же при сборке деталей таким способом, нужно иметь небольшие навыки термиста. То есть если не нагреть головку шатуна до 150 — 200 градусов (а палец желательно охладить в морозилке), то деталь не установишь. Так же нужно успеть выставить детали ровно (палец относительно поршня), и если не успеешь, то нагреваемый от соприкосновения с горячей деталью палец намертво обожмётся остывающей головкой, и палец так и останется стоять криво, относительно поршня. Короче нужны определённые навыки.

Это приводит к достаточно быстрому (по сравнению с другими способами соединения) однобокому износу бобышек поршня (получаются овальные, и в двигателе появляется неприятный стук). К тому же при сборке деталей таким способом, нужно иметь небольшие навыки термиста. То есть если не нагреть головку шатуна до 150 — 200 градусов (а палец желательно охладить в морозилке), то деталь не установишь. Так же нужно успеть выставить детали ровно (палец относительно поршня), и если не успеешь, то нагреваемый от соприкосновения с горячей деталью палец намертво обожмётся остывающей головкой, и палец так и останется стоять криво, относительно поршня. Короче нужны определённые навыки.

Второй способ соединения поршневого пальца и верхней головки шатуна, это плавающий палец (палец подвижен в отверстии головки). При таком соединении, в верхнюю головку шатуна запрессовывается бронзовая втулка, и в сопряжении с поршневым пальцем, втулка представляет собой подшипник скольжения, а так же применяют ещё и подшипник качения — роликовый (чаще на двухтактных моторах). В таком способе необходимо ограничить осевое перемещение пальца, и для этого и предназначены стопорные кольца, которые защёлкиваются в проточках бобышек поршня. В таком сопряжении в верхней головке шатуна сверлят отверстие или два отверстия, для лучшего подвода смазки при работе. Ресурс деталей при соединении вторым способом, увеличивается примерно в два раза.

В таком способе необходимо ограничить осевое перемещение пальца, и для этого и предназначены стопорные кольца, которые защёлкиваются в проточках бобышек поршня. В таком сопряжении в верхней головке шатуна сверлят отверстие или два отверстия, для лучшего подвода смазки при работе. Ресурс деталей при соединении вторым способом, увеличивается примерно в два раза.

Как я уже говорил, применяют или подшипник скольжения — втулку, или подшипник качения — сепаратор с роликами. В верхней головке шатуна четырёхтактных двигателей, применяют втулку (бронзовую). И при нормальной смазке четырёхтакников, она способна пережить несколько капитальных ремонтов двигателя. В головках шатуна двухтактных двигателей, по крайней мере современных, используют игольчатый (роликовый) подшипник качения, и это естественно, так как условия смазки этого сопряжения, в двухтактных моторах значительно хуже, так как здесь не подаётся чистое масло, а топливно-воздушно-масляная смесь. И замечу, что подшипник качения, не отличается долговечностью в режиме работы тяни-толкай (а шатун имеет именно такой режим работы), и довольно быстро изнашивается и начинает стучать (вспомните новые 12 вольтовые Явы, которые начинали стучать намного раньше, чем их более древние 6 вольтовые модели, в которых устанавливалась бронзовая втулка в головке шатуна).

Время бежит, моторы совершенствовались в повышении мощности, и казалось бы, что в сочленении пальца и головки шатуна уже ничего не придумаешь получше и совершеннее. Но неугомонная инженерная мысль не давала уснуть многим инженерам и изобретателям. Но сначала на спортивных моторах, а затем и на серийных, отказались от втулки в головке шатуна. И вот уже лет 25, как на импортных моторах в шатунах втулки нет вообще. Стальной поршневой палец ходит (плавает) непосредственно в отверстии стального шатуна. И в условиях современной смазочной системы, и качественного синтетического масла, такое сопряжение деталей работает великолепно. Такое сопряжение позволило значительно уменьшить головку шатуна, и свести зазор между пальцем и отверстием головки к минимуму.

Естественно все эти приколы даются не просто так: сам шатун изготовлен из сверхтвёрдой, сверхпрочной и от этого очень износостойкой стали, а палец покрывается специальным износостойким покрытием. Естественно такие шатуны и пальцы значительно дороже обычных.

Нижняя часть шатуна (кривошипная нижняя головка).

Здесь так же различия зависят от тактов мотора. В кривошипно-шатунном механизме двухтактного двигателя устанавливают роликовый подшипник качения. Он по конструкции почти такой же как и в верхней головке шатуна, но естественно значительно мощнее и массивнее. И нижняя головка любого шатуна, испытывает нагрузки намного большие чем поршневая группа двигателя. Кстати на древних моторах (например БМВ и Цюндапп вермахта, К-750, М-72, или мотоциклов Урал) в нижней головке шатуна также устанавливали подшипник качения, и ресурс коленвала таких моторов очень маленький — всего 15 тысяч км.

В современных четырёхтактных двигателях (например у японских или европейских спортбайков, или продвинутых дорожников, и практически во всех автомобильных двигателях) нижняя головка шатуна разъёмная, и с шейкой коленчатого вала контактирует через подшипники скольжения — вкладыши. Основа вкладышей стальная, а сверху нанесён мягкий антифрикционный слой.

Г — шатун Днепра, Д и Е — шатуны зарубежных мотоциклов.

На шатуне с вкладышами имеются специальные шатунные болты, которые обеспечивают жёсткость и точность фиксации частей (половинок) нижней головки шатуна. Эти болты изготавливают из прочной высоколегированной стали и к тому же ещё и подвергаются термообработке (закаливаются и отпускаются). Это важно, так как болт из обычного металла, при работе шатуна вытянулся бы, и отверстие нижней головки шатуна потеряло бы форму идеального круга (стало бы овальным). А в овальном отверстии сразу бы появился стук, и ударные нагрузки быстро бы доканали сопряжение. Так же шатунные болты выполняют функцию точных фиксаторов шатунной крышки относительно самого шатуна, из-за того, что диаметр шатунных болтов выдерживается при изготовлении очень точно (да и сами болты плотно входят в свои отверстия). Гайки шатунных болтов изготавливают из той же прочной стали, что и болты, и имеют особую самоконтрящую их площадку. Но бывают гайки с отверстием для шплинта, который надёжно страхует их от отворачивания. Гайки с отверстиями бывают на некоторых европейских моторах и на нашем хорошо знакомом двигателе мотоцикла Днепр. Кстати, как я уже отмечал, шатуны Днепра, почти такие же как и шатуны импортных мотоциклов (см. фото), только в них стоит всё та же бронзовая втулка, а гайки шатунных болтов стоят вверху, а не внизу.

Гайки с отверстиями бывают на некоторых европейских моторах и на нашем хорошо знакомом двигателе мотоцикла Днепр. Кстати, как я уже отмечал, шатуны Днепра, почти такие же как и шатуны импортных мотоциклов (см. фото), только в них стоит всё та же бронзовая втулка, а гайки шатунных болтов стоят вверху, а не внизу.

Хочу отметить, что очень важно чтобы вкладыши прилегали к постелям в шатуне очень плотно и без зазоров, ведь чем плотнее прилегают вкладыши к металлу шатуна, тем интенсивнее отводится тепло от него (тепло отводится через плёнку масла и коленчатый вал). От этого зависит нормальная температура при работе и долговечность подшипника скольжения. И если обнаружите при вскрытии двигателя и замерах, что овальность отверстий превышает 0,05 мм, то такие вкладыши необходимо менять (подробнее о ремонте двигателя можно почитать вот здесь).

Ну и естественно нельзя переворачивать или менять местами крышки нижних головок шатунов. Ведь отверстия под вкладыши обрабатывают на заводе по отдельности на каждом шатуне (обрабатывают пару — шатун с крышкой), в итоге каждый шатун только со своей крышкой имеет идеальный круг. А при замене крышки этот круг естественно нарушается. Чтобы ремонтники не ошибались, на шатуне и его крышке ставят клеймо или метки (если вдруг их не найдёте на деталях, то ставьте свои). Оба клейма (и на крышке и на шатуне) при сборке должны оказаться на одной стороне шатуна и иметь одинаковую маркировку.

А при замене крышки этот круг естественно нарушается. Чтобы ремонтники не ошибались, на шатуне и его крышке ставят клеймо или метки (если вдруг их не найдёте на деталях, то ставьте свои). Оба клейма (и на крышке и на шатуне) при сборке должны оказаться на одной стороне шатуна и иметь одинаковую маркировку.

И последнее: при ремонте двигателя советую проверять шатуны (особенно отечественные) на прямолинейность и параллельность верхней и нижней головок шатуна, это очень важно для нормальной работы мотора. Как это сделать можно посмотреть в этой статье.

Вот вроде бы и всё самое главное о шатуне, что как я думаю полезно знать каждому ремонтнику и не только ему. У кого возникнут вопросы, пишите. Удачи всем!

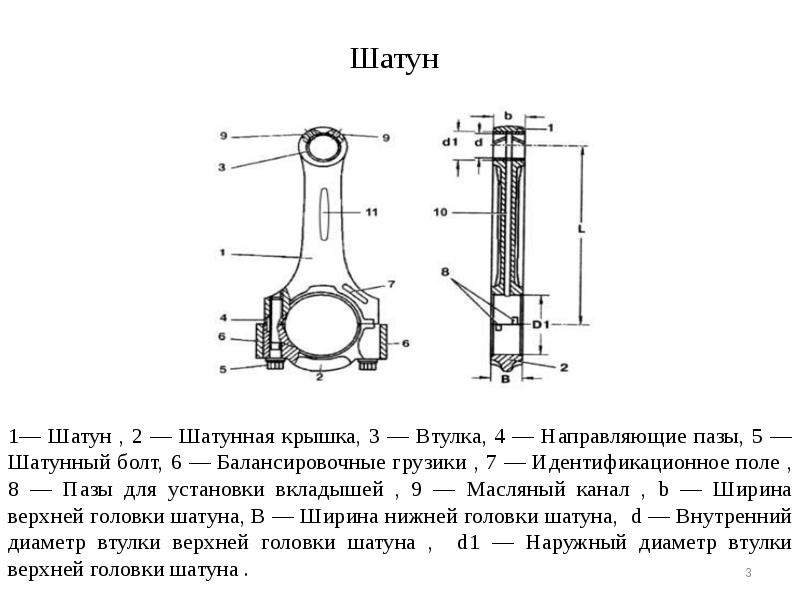

Устройство шатуна

Шатун необходим для соединения поршня с коленчатым валом и передачи усилия от поршня к коленчатому валу. Шатун штампуется из стали.

Для повышения прочности шатуна его подвергают дробеструйной обработке.

Устройство шатуна:

1) верхней головки 1;

2) стержня 3;

3) нижней головки 4 (с крышкой 6).

В верхней головке запрессовывается бронзовая втулка 2 . Во втулке и верхней головке шатуна есть специальные отверстия для подвода масла к изнашиваемой поверхности поршневого пальца. А стержень шатуна выполнен в двутавровом сечении.

Нижняя головка шатуна разъемная. Съемная часть нижней головки шатуна называется крышкой шатуна. Крепится крышка к шатуну с помощью двух болтов с лысками (которые служат для того чтобы болты не проворачивались). Под подшипники скользящего типа 5 (вкладыши) в нижней головке шатуна и крышке в сборе выполняется расточка, в связи с этим крышки шатунов являются невзаимозаменяемыми. Для обеспечения правильной комплектации деталей на них выбиты порядковые номера. На теле и крышке шатуна есть специальные пазы в которые входят выступы на вкладышах. Шатунные и коренные подшипники представляют собой тонкостенные вкладыши с рабочим слоем из свинцовой бронзы. В верхнем вкладыше есть отверстие для подвода масла и специальная канавка по которой масло распределяется. Вкладыши верхних и нижних коренных подшипников не взаимозаменяемы. Для предотвращения смещений и проворачиваний вкладышей, а также осевых смещений выполнены выступы усики. В случае необходимости ремонта блока, коленчатого вала и шатунов создан перечень ремонтных размеров вкладышей.

СОДЕРЖАНИЕ:

1. Запрессовка поршневых пальцев из шатуна

2. Выпрессовка поршневых пальцев из шатуна

3. Ремонт шатуна современного двигателя грузового автомобиля

4. Звуки неисправностей двигателя (стуки двигателя)

5. Признаки и причины неисправностей двигателя автомобиля

6. Как проводится диагностика двигателя автомобиля

|

Спросите любого механика: какие детали традиционно ремонтируют при капитальном ремонте двигателя? Ответ будет незамедлительным: блок цилиндров и коленчатый вал. Далее многие укажут головку блока цилиндров. И лишь некоторые добавят к этому «комплекту» шатуны. А между тем шатун — деталь не менее ответственная, чем поршень, вкладыш коленчатого вала или направляющая втулка клапана. И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу. Почему же о них забывают? Предпочитают сразу менять на новые? Или просто не замечают дефектов? А может быть, не все знают, как проверить и отремонтировать шатуны? Иными словами, есть над чем поразмыслить… Некоторые заблуждения и «мифы», связанные с шатунами, довольно живучи. Начнем с основного заблуждения: большинство механиков считают, что шатуны не изнашиваются! Да и чему изнашиваться — поверхности шатуна, к примеру, ВАЗовского двигателя сами не образуют пар трения — в нижней головке шатуна устанавливаются вкладыши, а в верхней неподвижно запрессован поршневой палец. Правда, боковые поверхности нижней головки шатуна трутся о щеки коленвала, но степень износа здесь настолько мала, что ее можно даже не принимать во внимание. Что же получается — установил новые поршни и пальцы, заменил вкладыши в нижней головке — и собирай двигатель? Многие так и делают, собирают, как говорится, не думая. Да и о чем думать, если клиент над душой стоит, торопит? Торопливость — она известно где хороша, но только не в моторном деле. Когда автомобиль с недавно отремонтированным, но уже стучащим, мотором вернется обратно, начинается поиск виновных. А здесь так: или сам водитель виноват — не умеет ездить, или шлифовщик — плохо сделал коленвал. И невдомек иному механику, что это его «работа». Потому что… Шатун тоже изнашивается Возьмите в руки старый шатун с изрядно походившего мотора — на первый взгляд ничего примечательного. Но только на первый взгляд. Вспомним: шатун — один из элементов кривошипно-шатунного механизма, в котором он связывает поступательно движущийся поршень и вращающийся коленчатый вал. Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т.е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала. Теперь представим: в таком режиме шатун работает многие годы, сотни тысяч километров. Поэтому не будет ничего удивительного в том, что в металле шатуна будут накапливаться остаточные деформации. Невооруженным глазом их не видно, но стоит воспользоваться соответствующими приборами, как картина прояснится — «потянут» шатун, деформировался. Еще хуже, когда на какой-нибудь …надцатой тысяче автомобиль заедет в глубокую лужу. Гидроудар в цилиндре, сами знаете, дело серьезное (см. № 4/2000), но, допустим, обошлось. Только шатун все равно хоть немного, но деформировался. А потом, много позже, случилось, к примеру, еще одно происшествие: зубчатый ремень оборвался, клапаны погнулись. Головку сняли, все, что надо, заменили, но глубоко в двигатель залезать не стали — не тот, вроде бы, случай. А зря — при ударе поршня по клапанам действие получается равным противодействию. И шатун может еще немного деформироваться. В общем, когда такой двигатель попадает в ремонт, внешний вид шатунов оказывается весьма обманчивым — за мнимым благополучием могут скрываться серьезные дефекты — следы прошлых поломок и нештатных ситуаций в эксплуатации. Выявить их не так просто. Но что вы скажете, если в двигатель при сборке попадает явно дефектный шатун? |

|

|

Стандартная ситуация — застучал шатунный вкладыш. Многие механики сразу бросаются в бой: ну просто бегут со всех ног шлифовать коленчатый вал в следующий ремонтный размер. Спросите у них, где шатун, который стоял на поврежденной шейке? Больше половины ответят, что он нормальный. А некоторые, особо умелые, вообще себя не утруждают — вынимают, а затем ставят коленвал с новыми вкладышами, даже не разбирая двигателя. Между тем шатун после перегрева, задира, расплавления или проворачивания вкладышей повреждается со стопроцентной вероятностью. Это покажут не только измерительные приборы, но и просто внешний осмотр: нижняя головка будет иметь характерный перегретый вид со следами цветов «побежалости», а ее отверстие станет некруглым, овальным. Не лучше обстоит дело и с верхней головкой шатуна. К примеру, выпрессовали палец, нагрели шатун, установили новый поршень с пальцем. А померил ли кто-нибудь натяг пальца в отверстии головки? Многим некогда, торопятся, у других даже приборов нет проверить. Только когда потом палец вылезет и продерет цилиндр, будет поздно — повторный ремонт, скорее всего, окажется дороже и сложнее первого. |

Точно определить, параллельны ли оси отверстий головок, можно с помощью специальных измерительных приспособлений фирмы Sunnen |

|

Почему палец может вылезти из отверстия, понятно — натяг слишком мал или его нет совсем. А это вполне возможно, если, например, в прошлом «ремонте» верхняя головка была сильно перегрета перед сборкой шатуна с поршнем (такое бывает при использовании ацетиленокислородной горелки). В конструкциях с плавающим пальцем нередко оказывается изношенной бронзовая втулка верхней головки шатуна. Причем оценить степень износа на ощупь, без измерений, практически невозможно. Особенно обманчивая картина возникает в случае, если палец смазан маслом — люфт пальца не чувствуется даже при большом зазоре во втулке. Таким образом, без соответствующей проверки нельзя определить ни дальнейшую пригодность шатуна к работе, ни объем необходимого ремонта. Поэтому главный вопрос — это… |

Проще всего измерить геометрию отверстия нутромером, но иногда используют и специальные приборы |

|

Как проверить шатун?

Проверка шатуна обычно проводится в несколько этапов. Начинают чаще всего с проверки геометрии отверстий. Для этого шатун разбирают, моют, а затем собирают с затяжкой болтов (гаек) крепления крышки рабочим моментом. Далее нутромером проверяют диаметр отверстия нижней головки — он должен соответствовать размеру, рекомендованному заводом-изготовителем, а все отклонения формы отверстия (эллипсность) должны укладываться в допуск на размер отверстия (обычно 0,015 мм). Аналогичным образом проверяют и верхнюю головку шатуна. Здесь контролируют отклонения формы (эллипсность не более 0,01 мм), а также величину диаметра отверстия, которая должна обеспечить гарантированный минимальный натяг в прессовом соединении с пальцем (0,02-0,025 мм) или максимальный зазор во втулке (0,015-0,02 мм) «плавающего» пальца. Все эти измерения выполнить несложно, нужно лишь время и аккуратность. Другое дело — проверить деформацию стержня шатуна. |

Для обработки плоскости разъема служит специализированный станок фирмы Sunnen, но с тем же успехом это можно сделать на универсальном оборудовании, если использовать специальную оснастку |

| Деформация стержня обычно выражается в том, что оси верхней и нижней головок шатуна оказываются непараллельны. Измерить эту непараллельность наиболее точно можно с помощью специального измерительного прибора или приспособления. К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки. | |

|

Один из возможных альтернативных способов — проверка на поверочной плите. Шатун кладется на плиту, и покачиванием определяется, насколько он деформирован. Разновидность способа — прикладывание к боковой плоскости шатуна лекальной линейки и оценка непараллельности плоскостей верхней и нижней головок. Иногда шатуны проверяют «на скалке» — надевают с малым зазором несколько шатунов верхней головкой на стержень, а деформацию оценивают по просветам между боковыми плоскостями нижних головок шатунов. Но так или иначе, а подобные способы измерения получаются неточными и для некоторых шатунов вообще не годятся (шатуны с разной шириной верхней и нижней головок). Практика тем не менее показывает, что стремиться точно измерить непараллельность осей отверстий головок совсем не обязательно — достаточно и приближенных способов. Объясняется это тем, что параллельность осей нетрудно восстановить с помощью правильно выбранной технологии ремонта. |

Специализированный расточный станок для шатунов — оборудование не из дешевых

|

|

После того, как шатун проверен, можно приступать к ремонту. Сразу оговоримся — отремонтировать удается шатун с любым из описанных выше дефектов. Правда, при этом требуется оценить эффективность ремонта — с точки зрения надежности двигателя в последующей эксплуатации и экономических соображений. Последнее часто является причиной отказа от ремонта в пользу покупки новых шатунов (для некоторых отечественных двигателей ремонт иногда получается близким к замене по стоимости). Однако приобретенные новые шатуны нередко оказываются хуже по качеству (см. № 10/1999). Это значит, что альтернативы ремонту практически нет. Весь вопрос лишь в том… Как правильно отремонтировать шатун?

То, что шатун — деталь для ремонта серьезная, — свидетельствуют факты: все иностранные фирмы — производители станков для ремонта деталей двигателей имеют в своей программе и станки для ремонта шатунов. Поэтому без хорошего оборудования браться за такое дело бессмысленно — ошибка будет стоить дорого. Стандартным видом ремонта шатунов можно назвать ремонт отверстия нижней головки при небольшом отклонении его размера от исходного (номинального) значения. Суть этой операции сводится к тому, что диаметр отверстия восстанавливается до номинального размера, заданного заводом — изготовителем двигателя. Технология такого ремонта достаточно проста. Вначале крышку шатуна «занижают» (т.е. обрабатывают) по плоскости разъема на небольшую величину — около 0,05-0,1 мм. Это может быть выполнено различными способами, включая шлифование, фрезерование или (при небольшом припуске) притирку. Далее шатун собирается, болты затягиваются рабочим моментом, после чего отверстие обрабатывается в номинальный размер. Для обработки отверстия в рамках этой технологии чаще всего используются горизонтально-хонинговальные станки — они обеспечивают высокую точность (отклонение размеров и формы отверстия в пределах 0,005-0,010 мм) и производительность. Однако применение данной технологии возможно только при малых деформациях или износе отверстия нижней головки. Дело в том, что при хонинговании базирование шатуна на станке выполняется по поверхности самого отверстия. А это значит, что перекос осей головок, если он имел место до ремонта, сохранится и после него. Более того, возможен и дополнительный перекос, если отверстие сильно повреждено, и требуется большой припуск на его обработку. В подобных случаях применяют растачивание отверстий. Этот процесс существенно отличается от предыдущего. Так, нередко приходится «занижать» плоскость разъема не только крышки, но и самого шатуна, иначе около разъема могут остаться необработанные участки поверхности. Кроме того, в процессе растачивания отверстия обеспечивается строгая параллельность осей отверстий головок, поскольку за базу принимается одно из отверстий. |

После грамотного ремонта восстановленный шатун трудно отличить от нового |

|

Растачивание выполняется на специализированных расточных станках для шатунов, но с помощью специальной оснастки шатун можно расточить и на универсальном станке (к примеру, на токарном). Для получения высокой чистоты обработанной поверхности после растачивания проводится финишная обработка — хонингование. При ремонте нижней головки следует помнить, что межцентровое расстояние между отверстиями головок всегда уменьшается, причем тем больше, чем больше припуск на обработку отверстия. Это может быть критично для дизелей, где укорочение шатуна даже на 0,1 мм заметно уменьшает степень сжатия и негативно влияет на работу данного цилиндра. Выдержать требуемое межцентровое расстояние удается с помощью обработки отверстия верхней головки шатуна. Суть этой технологии в том, чтобы заменить в верхней головке втулку и точно расточить отверстие под палец (втулка всегда имеет припуск в пределах 0,3-0,5 мм), приняв за базу отверстие нижней головки и обеспечив заданное межцентровое расстояние. Точно так же поступают и в случае, когда втулка верхней головки изношена и требуется ее замена. Описанные технологии ремонта обеспечивают высокую надежность работы шатунов и применимы для подавляющего большинства двигателей. Но все-таки из любых правил есть исключения. Поэтому иногда бывает полезно знать… Некоторые «хитрости» в ремонте шатунов Современные высокофорсированные двигатели характеризуются очень высокой нагруженностью деталей, в том числе шатунов. При неисправности системы смазки, когда происходит задир и расплавление вкладышей, нижняя головка шатуна испытывает значительный перегрев, при котором в материале появляются большие остаточные напряжения и деформации. В дальнейшей эксплуатации после ремонта нижняя головка может снова деформироваться, если в процессе ремонта напряжения не будут сняты, к примеру, старением (выдержка при температуре около 200°С). |

Хонингование — основной способ обработки отверстий шатунов, применяется и как финишная операция после растачивания |

|

Перегрев нижней головки нередко приводит и к перегреву шатунных болтов, прочность которых при этом падает. Для исключения неприятностей (обрыв болта) рекомендуется заменять болты на новые. Для некоторых двигателей (из отечественных стоит упомянуть КамАЗ) при ремонте не требуется обработка плоскости разъема — достаточно расточить отверстие в ремонтный размер под соответствующие ремонтные вкладыши. Напротив, ряд моделей двигателей Opel, Ford, BMW имеют полученный в результате хрупкого излома так называемый «колотый» стык крышки с шатуном, что делает ремонт нижней головки невозможным традиционными методами. Отметим, что на отдельных моделях моторов Volvo, Mazda, Alfa Romeo стык крышки с шатуном выполнен со шлицами. Подобные шатуны также ремонтопригодны, но занижение «шлицевой» поверхности перед ремонтом — весьма трудоемкая операция.

Если в верхней головке шатуна натяг недостаточен для фиксации пальца, единственный способ ремонта—использование пальца с увеличенным диаметром. Таким же способом можно восстановить зазор в отверстии и без замены втулки. В некоторых случаях данное решение оказывается единственным — например, для шатунов с «плавающим» пальцем, не имеющих втулки (некоторые двигатели GM). При этом отверстие предварительно хонингуется для восстановления его геометрии. Справка «АБС-авто» Качественно отремонтировать шатуны, а также блоки цилиндров, головки и коленчатые валы можно, обратившись на фирмы «Механика», тел.: (095) 366-9065, 406-0015, 389-1988, и «Технолуч», тел.: (095) 235-0095. Кроме того, на фирме «Механика» можно приобрести специализированное оборудование для ремонта деталей двигателей.

(Журнал «АБС», ноябрь 2000) |

Как правильно установить поршни и шатуны

Большие и маленькие хитрости при монтаже поршней и шатунов в двигатель

Когда приходит время собирать двигатель, особенно V-образный, правильная взаимная установка поршней и шатунов, а также по отношению к блоку цилиндров и коленчатому валу, может поставить в тупик многих мотористов. Этой статьей мы постараемся им помочь.

Как правильно устанавливать поршни на шатуны?

Если вы собираете V-образной двигатель, то следует иметь в виду: если нижняя головка шатуна имеет с одной стороны более широкую фаску, то она должна быть обращена к галтели (закруглению) шатунной шейки коленчатого вала.

Если же шатуны предназначены для использования с коленчатым валом, без четко выраженных галтелей, то они могут быть и без несимметричных фасок. Тогда ориентация шатуна может определяться по положению «замков» вкладышей: обращенных наружу блока или внутрь (в сторону распредвала – если он находится в развале блока цилиндров).

К примеру, «замки» вкладышей SBC и BBC должны быть обращены наружу. У других вкладышей «замки» могут быть направлены внутрь. На работу собственно вкладышей расположение «замков» не оказывает никакого влияния. Надо лишь правильно ориентировать шатун.

Если же на нижней головке шатуна отсутствуют фаски с обеих сторон, то вкладыш должен быть смещен от галтели шатунной шейки, чтобы его край не попал на закругление.

Сквозные отверстия в верхней и нижней головках шатуна

Часто шатун имеет на нижней головке сквозное отверстие, которое нужно для смазки стенки цилиндра. Эти отверстия предназначены не для смазывания распределительного вала, как полагают некоторые.

Бывает, что отверстие расположено только с одной стороны нижней головки шатуна. Подобные шатуны надо устанавливать так, чтобы отверстие в нижней головке было обращено в сторону распределительного вала (в сторону развала блока цилиндров).

Отверстие в верхней головке шатуна (будь оно сверху или под сбоку – углом) служит для смазки поршневого пальца. Поэтому его ориентация в двигателе роли не играет.

«Замки» шатунных вкладышей

«Замки» (фиксирующие выступы) на вкладышах и соответствующие пазы на нижней головке шатуна и его крышки нужны лишь для правильного позиционирования вкладышей. От «проворота» вкладышей они не спасают, поскольку вкладыши в своей «постели» фиксируются за счет натяга, возникающего при правильной затяжке крепежных болтов крышки нижней головки.

«Правильные» вкладыши, при надлежащем монтаже, слегка выступают за линию разъема нижней головки. Поэтому, после затягивания болтов, они надежно фиксируются в «постели».

В последнее время во многих двигателях используют «беззамковые» вкладыши (примером могут служить двигатели Chrysler 3.7L и 4.7L). За счет устранения операций по механической обработке пазов в шатуне и его крышке, а также «замков» на самих вкладышах снижаются затраты на их изготовление. При монтаже подобных вкладышей их надо ставить строго посередине нижней головки шатуна.

|

|

Рис. 1 Если в V-образном двигателе на одну шатунную шейку коленчатого вала монтируют два шатуна, то сторона нижней головки шатуна с более узкой фаской должна быть обращена к соседнему шатуну… |

|

|

Рис. 2 … в этом случае бОльшая фаска на нижней головке шатуна оказывается обращенной в сторону галтели шатунной шейки коленчатого вала. |

|

|

Рис. 3 Фиксирующий выступ («замок») на вкладыше и соответствующий ему паз в нижней головке шатуна нужны только для того, чтобы правильно установить вкладыши в шатуне. «Замки» никогда не удержат вкладыши от проворачивания в шатуне, если при сборке были допущены какие-либо нарушения. К примеру: болты нижней головки шатуна не затянуты как следует или отверстие в нижней головке потеряло свою форму. |

|

|

Рис. 4 Вкладыши фиксируются в шатуне только за счет радиального усилия, которое возникает от натяга установленных вкладышей, когда крепежные болты нижней головки затянуты надлежащим моментом. Чтобы получить требуемый натяг вкладыш сделан чуть длиннее своего посадочного места. Поэтому, когда вы «от руки» установите вкладыш в «постель», он будет немного выступать над плоскостью разъема. Так и должно быть – ни в коем случае не надо подпиливать или подрезать края вкладышей! |

Crush Height Each Half Bearing — выступание вкладышей над плоскостью разъема

Bearing — вкладыш

Cap — крышка нижней головки шатуна

Radial Pressure — радиальное усилие

|

|

Рис. 5 Измерять максимальный диаметр поршня надо в строго определенном месте, поскольку юбка поршня имеет «бочкообразный» профиль и результаты измерений, по высоте поршня, будут существенно различаться. |

|

|

Рис. 6 Сквозное отверстие на боковой поверхности ВГШ (верхней головки шатуна) (верхнее фото) может указывать на прессовую посадку пальца в шатуне. На втором фото показан тот же самый шатун, но снаружи. А вот отверстие сверху ВГШ (третье фото) служит для улучшения смазки «плавающего» поршневого пальца. |

|

|

Рис. 7 На днище поршня обычно есть специальные метки (например, изображена стрелка и надпись «FRONT» — как на фото) помогающие правильно сориентировать поршень при сборке двигателя. |

|

|

Рис. 8 Если поршни предназначены для V-образного двигателя, то обычно с «изнанки» таких поршней ставят метку «L» — если их монтируют в левый ряд цилиндров или «R» — для правого ряда цилиндров. |

Смещение шатуна

Существуют двигатели, у которых стержень шатуна смещен относительно верхней или нижней головок (если смотреть на шатун сбоку – «в профиль»). Подобные шатуны применяют в V-образных двигателях, у которых левый и правый ряды цилиндров стоят «со сдвигом», вперед и назад, относительно друг друга. В зависимости от конкретной модели двигателя, стержень шатуна может иметь смещение 2,5 мм или даже более.

Если есть какие-то сомнения, то при монтаже обратите внимание, что верхняя головка шатуна центрируется по поршню – в бобышках под палец.

Нужно ли в двигателях с вращением против часовой стрелки устанавливать поршни в «обратную» сторону?

На двигателе с обратным вращением – когда коленвал вращается против часовой стрелки, если смотреть с передней части двигателя – шатуны обычно устанавливаются так же, как и в обычном моторе, коленвал которого вращается по часовой стрелке. То есть, бОльшая фаска нижней головки шатуна все равно будет обращена к галтели шатунной шейки.

Однако, если применяются поршни со смещенным поршневым пальцем, то в этом случае поршень должен быть установлен «назад» (развернут на 180 град) относительно его «стандартного» положения. Поршневой палец в подобном поршне смещен к нагруженной стороне юбки поршня.

В двигателе с вращением по часовой стрелке нагруженная сторона цилиндра обращена к впускному коллектору на левом ряду цилиндров («водительской» стороне) и к выпускному коллектору на правом ряду цилиндров («пассажирской» стороне) стороне.

В двигателе с обратным вращением давление на стенку цилиндра от поршня направлено в другую сторону: со стороны выхлопа – слева и со стороны впуска – справа. Если поршни симметричны (т. е. не имеют смещенного пальца), то их ориентация зависит только от цековок под клапанные тарелки на днище – они должны быть сориентированы в соответствии с положением клапанов.

Конструкция юбки поршня

Форма, площадь и масса юбки поршня играют важную роль в потерях на трение и стабилизации поршня при перекладке в верхней и нижней мертвых точках. Здесь мы покажем роль нагруженных и ненагруженных сторон поршня и разработку асимметричных юбок, предназначенных преимущественно для снижения веса.

Левая и правая стороны поршня при работе двигателя нагружены по-разному. Поэтому конструкция юбки поршня играет важную роль в распределении воспринимаемых нагрузок – с точки зрения прочности и веса поршня.

Юбка поршня должна выдерживать давление на стенку цилиндра при одновременном уменьшении трения. А ее площадь должна быть такой, чтобы быть прочной, обеспечивая при этом стабильность поршня, чтобы свести к минимуму «раскачивание» относительно оси пальца, когда поршень движется вверх-вниз. Причем нагруженная поверхность юбки испытывает наибольшую нагрузку на такте расширения.

Если коленчатый вал вращается по часовой стрелке (глядя на двигатель спереди), то нагруженная поверхность юбки поршня обращена к впускному коллектору на левом ряду цилиндров («водительской» стороне) и к выпускному коллектору на правом ряду цилиндров («пассажирской» стороне).

Менее нагруженная сторона юбки воспринимает усилие на такте сжатия. Эта разница в нагрузках обусловлена положением, углом между шатуном и поршнем, при его перемещении.

За весь рабочий цикл разница в нагрузке на разные стороны юбки поршня различается в десять раз! Причем, нагрузка на юбку поршня может варьироваться в зависимости от хода поршня, длины шатуна и максимального давления в цилиндре.

Поэтому асимметричные поршни должны быть специальными – для левого и правого ряда цилиндров. На днище поршня в таком случае наносятся стрелки или иные метки, указывающие на переднюю часть двигателя.

|

|

Рис. 9 На этом фото показаны асимметричные поршни для левого и правого рядов цилиндров V-образного двигателя. Их особенностью является расширенная часть юбки поршня на нагруженной стороне и зауженная – на стороне с меньшей нагрузкой. |

|

|

Рис. 10 Другой пример асимметричного поршня. Обратите внимание, как сближены бобышки под поршневой палец, что позволяет сделать поршневой палец короче и легче. Кроме того, хотя это почти невозможно заметить глазом, ось пальца смещена к нагруженной стороне поршня (в сторону более широкой части юбки) на 0,50 мм – для уменьшения дисбаланса из-за разницы в массе «узкой» и «широкой» частей юбки. |

Нагруженная сторона юбки поршня

Когда поршень движется вниз на такте расширения, он испытывает значительное сопротивление, пытаясь провернуть коленчатый вал. С ростом нагрузки увеличивается и сопротивление. При этом нагруженная сторона юбки поршня воспринимает боковое давление, которое увеличивает нагрузку (с ростом трения и износа) на соответствующей стороне стенки цилиндра.

Если на днище поршня имеется какая-либо метка (к примеру точка, или стрелка, или надпись «Front»), важно установить поршень в соответствии с этой меткой, обычно указывающей на переднюю часть двигателя.

Ненагруженная сторона юбки поршня

Эта часть юбки поршня противоположна нагруженной стороне. Она работает, когда поршень движется вверх на такте сжатия, из-за сопротивления, создаваемого сжимаемой топливно-воздушной смесью. Основная ее задача, в том, чтобы обеспечить стабильность поршня при движении в цилиндре. Поэтому эта часть юбки может быть поуже, для экономии веса.

Так что, для точной настройки в распределении этих сил между разными сторонами юбки были разработаны асимметричные поршни, которые имеют более широкую юбку на нагруженной стороне и зауженную юбку с противоположной стороны. Это обеспечивает оптимальное распределение нагрузок на юбку поршня, одновременно снижая массу поршня.

В качестве примера можно привести «асимметричную» (или Т-образную) конструкцию поршней FSR компании JE Pistons, которые имеют расширенную часть юбки на нагруженной стороне, а со стороны бобышек юбка отсутствует вовсе, что позволяет сделать поршневой палец короче и легче. Подобные поршни изначально разрабатывались для гоночных двигателей.

Еще одним преимуществом подобных поршней является улучшение условий работы поршневых колец. Но, в основном, подобная конструкция юбки, в сочетании со слегка смещенным пальцем, позволяет существенно снизить потери на трение.

|

|

Рис. 11 Из этой схемы видно, как определить нагруженную и ненагруженную стороны юбки поршня.

Thrust Load — действие боковой силы |

Рис. 12 На этом фото хорошо видно, как различается ширина юбки поршня на нагруженной (слева) и ненагруженной (справа) сторонах поршня.

|

|

Рис. 13 Компьютерное моделирование показывает, как распределяются механические нагрузки в поршне, возникающие при работе двигателя на частичных нагрузках. (Чем темнее цвета – тем меньше нагрузка, а чем ярче – тем больше). |

|

|

Рис. 14 А на этой схеме видно, как нагружен поршень сразу после воспламенения смеси. |

|

|

Рис. 15 Здесь поршень показан снизу. На этой схеме хорошо видно, что во время рабочего хода наиболее нагружены верхние части отверстий под поршневой палец (они выделены красным цветом) и элементы юбки поршня, непосредственно примыкающие к ним. |

|

|

Рис. 16 Тонкий слой антифрикционного покрытия (темного цвета) на юбке поршня помогает удерживать масло и снижает трение между поршнем и цилиндром – особенно при холодном запуске мотора. |

Смещение пальца

Асимметричные поршни также могут иметь смещение поршневого пальца. При этом ось пальца смещена от оси поршня к нагруженной стороне примерно на 0,51 мм. Это небольшое смещение «балансирует» поршень, компенсируя разницу в массе юбки, а также снижая усилие, прикладываемое к нагруженной стороне поршня.

Опять же, ссылаясь на опыт компании JE Pistons, асимметричный поршень позволяет сделать поршневые пальцы короче, жестче и легче (примерно на 10 грамм).

Заключение

Надеемся, эта статья поможет вам лучше ориентироваться в тонкостях сборки двигателя. Помните, что лучше всего пометить поршни и шатуны перед разборкой. Грамотные ответы на ваши вопросы и помощь в технических проблемах с двигателями – наша главная задача.

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Обрыв шатуна

Среди автослесарей популярно мнение, что при наличии посторонних звуков от двигателя, рано или поздно автомобиль встанет. Но правила созданы для того, чтобы их нарушать. Это и доказал автомобиль, который приехал на автосервис своим ходом с жалобой от собственника – мотор «троит».

Прежде чем осветить подробности этой истории, следует вспомнить о такой запасной части двигателя как – шатун.

Главная задача шатуна — передать коленчатому валу энергию, образовавшуюся в результате сгорания топливо-воздушной смеси в цилиндре. Выполняя свою работу, шатун подвергается гигантским нагрузкам и поэтому должен выполняться из особенно прочных материалов. Ведь в случае поломки шатуна, автомобиль ждет очень долгий и дорогостоящий ремонт. «Кулак дружбы», так называют обрыв шатуна, при котором одна из его частей пробивает блок цилиндров. Часто поломке шатуна предшествует стук двигателя. Однако в конкретном случае, когда автомобиль приехал своим ходом, расспрашивать про стуки двигателя не пришло в голову даже самым опытным мастерам. Узнав у автолюбителя, что для устранения неисправности он никаких действий не принимал, работа пошла в обычном для таких случаев направлении. Сперва определили проблемный цилиндр, осмотрели и заменили свечу зажигания, следом пришлось заменить высоковольтный провод. Перепробовав все возможные способы и не устранив неисправность, было принято решение разбирать мотор. И, как оказалось, не зря.Оказалось, что поршень второго цилиндра болтается в нем, т.е. двигается вертикально по цилиндру не зависимо от положения коленчатого вала!

В общем, стало понятно, что жесткого соединения с коленчатым валом, которое должен обеспечивать шатун, нет. Автомеханики продолжили разбирать двигатель уже понимая, каков будет результат.

Почему такое могло произойти? Судя по характерным повреждениям шейки коленвала в месте крепления шатуна, которая как будто оплавилась, произошел проворот вкладышей.

Кстати, другие шейки тоже в плачевном состоянии. Наличие задиров — обычно первый признак скорого проворота вкладышей и на них.

Да и сами вкладыши в таком же состоянии. Обычно такое является следствием недостатка моторного масла.

Масляное голодание может возникать по нескольким причинам. Чтобы поступающее масло оставалось в подшипнике и создавался масляный клин, необходимо соответствие зазора между вкладышами и шейками коленвала, предусмотренного производителем. Кроме того, могут быть проблемы с масляным насосом или же перепускным клапаном, которые ведут к слишком низкому давлению в системе смазки.В этом автомобиле причина была немного проще.

Как пояснил автолюбитель, машина приобретена пару месяцев назад. При активном использовании автомобиля проявился стук двигателя. Так как масляный щуп оказался почти сухим, было долито масло. Стучать стало тише, а раз так, то владелец продолжал эксплуатацию, пока один цилиндр не отключился полностью. Этот случай, пожалуй, можно назвать большой удачей, т.к. обычно такие ситуации ведут или к замене блока цилиндров, или мотора целиком.

Понравилась статья?

Съемники шатунов и кареток велосипеда

Иногда, чтобы починить в велосипеде какой-либо важный узел или произвести замену детали, приходится этот узел вообще разобрать. И обычного инструмента, как например, разводной или универсальный ключ, недостаточно в этом случае. Нужны специальные приспособления – съемники для велосипеда.

Зачем нужен съемник шатунов и каретки?

Такое приспособление, как съемник шатунов велосипеда, может понадобиться в случае необходимости замены шатунов (например, при повреждении или поломке этих деталей). Шатуны – одна из тех деталей велосипеда, на которую приходится немалая нагрузка. И чего только не придумает производитель, чтобы уменьшить вес этого узла, но вместе с тем, сохранить его прочность. В некоторых велосипедах блок передних звезд представляет собой неразборную конструкцию (чаще всего это велосипеды из недорогой ценовой категории). В других, наоборот, передние звезды можно отделить от правого шатуна и поменять по мере износа зубьев.

В велосипеде подшипниковый узел, который соединяет шатуны с рамой, называется кареткой велосипеда. Располагается каретка в нижней части велосипеда, соответственно, этот узел сильно подвергается внешнему влиянию (туда попадает пыль, грязь, влага). Такой инструмент, как съемник каретки велосипеда необходим в процессе обслуживания подшипникового узла (чистки, смазки или замены каретки).

Съемники для кассеты велосипеда и трещетки

В случае износа задних звездочек на велосипеде, необходимости замены спиц с правой стороны, регулировки конуса или необходимости смазать внутренности втулки, велосипедисту может понадобится снять трещетку или кассету. И соответственно, для каждой процедуры есть свой инструмент – съемник кассеты велосипеда или съемник трещетки.

Ищете, где купить щетки для велосипеда, нужен съемник педалей, или съемник шатунов велосипеда? Цена на весь велоинструмент, который представлен в каталоге интернет-магазина Deluxe Sport, доступна, а качество – всегда на должном уровне. Мы работаем для того, чтобы каждый клиент был удовлетворен покупкой на все 100%.

Поршни и шатуны двигателя

Поршень выполняет роль подвижной заглушки в цилиндре, образуя нижнюю часть камеры сгорания. Между поршнем и стенкой цилиндра имеется газонепроницаемое уплотнение, поэтому единственный способ расширения горячих газов сгорания — это прижать поршень вниз. То же самое и с пушечным ядром, но вместо того, чтобы улететь на чей-то любимый пиратский корабль, вращающийся коленчатый вал толкает поршень вверх по цилиндру, и цикл повторяется.

Более 60% трения внутри двигателя происходит за счет движения поршневого узла, и поэтому это одна из основных областей повышения эффективности двигателей. Поршень все еще находится в стадии разработки и исследований, о чем мы вскоре поговорим более подробно.

Огромные силы создаются при изменении направления поршня при его движении вверх и вниз. Более легкий поршневой узел имеет меньший импульс, таким образом прикладывая меньшее усилие и позволяя двигателям с более высокими оборотами. Это означает, что происходит постоянный толчок для уменьшения веса шатуна и поршня.

Поршень соединен с коленчатым валом через шатун , часто сокращается до стержень или же шатун . Эти части вместе известны как поршень в сборе . Оба конца шатуна могут поворачиваться: часть шатуна, которая соединяется с поршнем, называется малый конец , а конец, который крепится вокруг коленчатого вала, называется большой конец . Большой конец будет иметь вкладыши подшипники которые минимизируют трение и поддерживают точный масляный зазор с шейкой штока на коленчатом валу.Шатун разделен на две части — с крышка стержня используется для зажима вокруг подшипника шатуна и коленчатого вала.

Компоненты поршневого узла

Поршень

Вся мощность в двигателе достигается за счет силы, воздействующей на верхнюю часть поршня. Эта сила определяется как площадь поршня, умноженная на давление газа. Более крупные поршни и более высокое давление газа обеспечат большую мощность. В целом размер поршня ограничен конструкцией двигателя, но поршень действительно играет жизненно важную роль в поддержании высокого давления газа, создавая газонепроницаемое уплотнение со стенкой цилиндра.

Верхняя поверхность поршня называется кроны (также голова или же купол ). В серийных двигателях корона бывает различной формы, но обычно она бывает плоской, выпуклой или выпуклой.

[Различные формы коронки]

Практически все современные поршни включают предохранительные клапаны которые обеспечивают зазор вокруг клапанов в верхней части хода поршня.

Заводная головка, находящаяся в непосредственном контакте с горячими дымовыми газами, сильно нагревается.Именно эта область расширяется больше всего, поэтому будет небольшой конус внутрь от нижней части поршня, чтобы обеспечить больший зазор вокруг этой верхней площадки между головкой и верхним поршневым кольцом.

Хотя нам требуется газонепроницаемое уплотнение, нам также необходимо, чтобы поршень плавно перемещался по цилиндру с минимальным трением, поэтому поршню необходимо некоторое клиренс . У обычного поршня зазор между ним и стенкой цилиндра составляет 0,1 мм (0,004 дюйма) — это примерно ширина человеческого волоса.Чтобы сохранить этот зазор, поршень должен быть точно обработан, а сплав, из которого он сделан, будет точно определен с учетом теплового расширения.

Небольшой зазор между поршнем и стенкой цилиндра перекрывается кольца поршневые , которые входят в канавки на поршне в области, известной как ремень поршневой . Пространства между этими канавками называются кольцо приземляется .

Поршень прикреплен к шатуну с помощью короткой полой трубки, называемой штифт на запястье , или же палец поршневой .Эта булавка для запястья несет полную силу сгорания.

На поршень при сгорании действуют не только вертикальные силы, но и боковые силы, вызванные постоянно изменяющимся углом шатуна. Из-за этих боковых сил поршню требуются гладкие поверхности, чтобы он мог прилегать к стенке цилиндра и удерживать поршень в вертикальном положении. Боковые поверхности поршня известны как Юбка поршня .

[Пышная юбка и юбка-тапочка]

Есть два типа юбок.Самый простой — это пышная юбка или сплошная юбка, представляющая собой классический поршень трубчатой формы. Эта конструкция до сих пор используется на грузовиках и больших коммерческих двигателях, но уже давно заменена на легковые автомобили и мотоциклы более легкой конструкцией, известной как тапочек поршневой .

У скользящего поршня часть юбки срезана, остались только поверхности, которые опираются на переднюю и заднюю часть стенки цилиндра. Такое удаление сводит к минимуму вес и уменьшает площадь контакта между поршнем и стенкой цилиндра, тем самым уменьшая трение.

Современные производственные двигатели дополнительно уменьшают трение между поршнем и стенкой цилиндра за счет использования Покрытия поршней с низким коэффициентом трения , как тефлон в сковороде с антипригарным покрытием. Эти покрытия обычно наносятся методом трафаретной печати в виде заплатки на юбки поршней — например, на изображенном на рисунке покрытии на основе графита двигателя Ford Fiesta Ecoboost.

[Поршень Ford]

Когда поршень опускается на такте сгорания, он будет оказывать боковое усилие в направлении, противоположном наклонному шатуну.Направление цилиндра, на которое действует эта сила, известно как сторона осевого напора, и поршень и стенка цилиндра будут подвергаться большему износу в этой области.

[Схема тяги]

Поршень становится невероятно горячим, и ему необходимо эффективно отводить это тепло. Тепло от поршня идет в три места: в виде лучистого тепла в камеру сгорания, в стенки цилиндра через поршневые кольца и вниз по шатуну. Кроме того, во многих двигателях поршень охлаждается с помощью масла, распыляемого на нижнюю часть.

Поршневые кольца

Поршневые кольца плотно прилегают к поршню, перекрывая небольшой зазор между поршнем и стенкой цилиндра. Обычно на поршне имеется три поршневых кольца, выполняющих разные функции.

Компрессионные кольца

Два верхних кольца называются кольца компрессионные (также известен как кольца нажимные или же газовые кольца ) и их основная роль заключается в предотвращении проникновения газов через небольшой зазор между поршнем и стенкой цилиндра.Этот проход газа через поршень в картер известен как минет и должны быть минимизированы для сохранения сжатия.

Компрессионные кольца обычно изготавливаются из твердого чугуна и оказывают внешнее давление на стенку цилиндра. Это внешнее давление возникает из-за естественной упругости колец, но дополняется во время такта сгорания давлением газа за кольцами, которое более плотно прижимает их к стенке цилиндра.

[Давление газа за компрессионными кольцами]

Важно отметить, что компрессионные кольца не оказывают бокового давления на поршень и не действуют для него как направляющие.Канавка в поршне будет глубже, чем ширина поршневого кольца, что позволит кольцу скользить по масляной пленке.

Компрессионные кольца также передают тепло от поршня к стенке цилиндра, где оно рассеивается в охлаждающей жидкости, протекающей через водяные рубашки.

Эти кольца сломаны с небольшим зазором, который позволяет устанавливать и снимать их поверх поршня. Ширина этого зазор поршневого кольца указывается производителем, и его можно измерить, поместив кольцо внутрь цилиндра и измерив зазор с помощью щупа.На этом рисунке зазоры сильно преувеличены, на самом деле они будут очень тонкими — 0,2 мм или меньше.

Кольца контроля масла

Кольцо нижнее на поршне Кольцо масляное . Масло постоянно разбрызгивается на стенки цилиндров либо из отверстий в шатунах, либо из форсунок, установленных в картере. Для минимального трения нам нужна тонкая масляная пленка, а функция маслосъемного кольца заключается в том, чтобы удалить излишки масла и оставить идеальную масляную пленку для скольжения компрессионных колец и юбки поршня.

Нам определенно не нужно масло в камере сгорания: присутствие масла может вызвать плохое сгорание, высокие выбросы, чрезмерное накопление углерода на клапанах и поршнях и синий дым — все это плохие новости для плавного двигателя.

Маслосъемное кольцо обычно состоит из двух тонких хромированных скребковых колец с проставкой, зажатой между ними для удаления масла. Он разработан, чтобы скользить по маслу при движении вверх и соскребать его при движении вниз. Это называется сегментированным дизайном.В канавке для контроля масла будут просверлены отверстия, чтобы излишки масла могли легко стекать обратно в картер.

Установка новых поршневых колец

Область стенки цилиндра над верхним компрессионным кольцом не охвачена кольцами, что снижает износ. Это может вызвать образование гребня в течение всего срока службы двигателя. Если новые кольца устанавливаются на цилиндр, который не подвергался повторной расточке, тогда может потребоваться кольцо с удаленной выемкой, известное как гребневик, чтобы гарантировать, что новое кольцо не соприкасается с этим гребнем материала.

[Схема смещения колец]

При установке новых колец зазоры должны быть смещены и никогда не должны находиться прямо на одной линии друг с другом, чтобы предотвратить прямой путь выхода газов.

Булавка на запястье

Поршень прикреплен к шатуну через полую трубку из закаленной стали, известную как штифт на запястье или же палец поршневой . Этот штифт проходит через маленький конец шатуна и позволяет ему поворачиваться на поршне.

Есть два метода закрепления булавки на запястье. А полуплавающий В конструкции штифт закреплен в шатуне, при этом он может свободно вращаться в отверстиях поршня. А полностью плавающий штифт запястья будет свободно вращаться как в малом конце, так и в поршне, и будет зафиксирован на месте с помощью стопорных колец или тефлоновых кнопок на концах штифта. Для полностью плавающей булавки на запястье будет заменяемая втулка внутри малого торцевого отверстия.

Штифт кисти может быть немного смещен в сторону, а не точно по центру поршня.Это известно как штифт смещенный и используется для уменьшения поперечного перемещения поршня внутри цилиндра. Избыточное движение из стороны в сторону известно как удар поршня из-за стука, который он производит.

Шатун

шатун передает силу от поршня к коленчатому валу, он постоянно подвергается растягивающим, сжимающим и изгибающим силам, поскольку он действует как посредник в этих двухтактных отношениях.Шатун должен быть конструктивно прочным, и неслучайно он принимает форму миниатюрной стальной двутавровой балки, похожей на своих более крупных собратьев, поддерживающих небоскребы и мосты. Профиль двутавровой балки обеспечивает максимальную прочность конструкции при минимальной стоимости веса, и, как и поршень, мы хотим сохранить как можно меньший вес шатуна.

Требуемая прочность шатуна означает, что он изготовлен из кованой стали или порошковой стали. У экзотических двигателей могут быть титановые стержни.Чугун не используется из-за его веса.

Верхняя часть шатуна, прикрепленная к поршню, называется малый . Он не всегда будет иметь ориентиры. От малого конца стержень проходит по профилю двутавровой балки до самого конца. большой конец который разделен на две части, чтобы он мог плотно прилегать к шейке коленчатого вала. Нижняя часть стержня называется крышка стержня и он будет прикреплен шпильками или болтами к самому стержню.

Стержень в настоящее время обычно изготавливается как одно целое, а затем крышка стержня надрезается и отламывается. Это оставляет неровную поверхность сопрягаемой поверхности, но придает большую прочность. Важно, чтобы крышки шатунов не смешивались с другими шатунами — они принадлежат друг другу как единое целое.

Шатунная головка будет иметь вкладыши подшипника в двух половинах, эти вкладыши подшипника будут изготовлены из того же материала, что и вкладыши для основных цапф. Подшипники шатуна смазываются маслом, поступающим под давлением через каналы в коленчатом валу.

Во многих шатунах просверлено отверстие от большого конца вверх, через вал, до выпускного отверстия где-нибудь по их длине. Этот канал позволяет маслу проходить вверх по шатуну от большого конца и распыляться на упорную область стенки цилиндра, где трение является максимальным.

Неисправности

Поршневой удар

Износ стенки цилиндра или юбки поршня может привести к слишком большим зазорам между поршнем и стенкой цилиндра.Это допускает чрезмерное перемещение поршня из стороны в сторону. Когда поршень меняет направление вверху и внизу своего хода, это может привести к его ударам о стенку цилиндра, вызывая шум, известный как поршневой удар .

Поршень обычно усиливается, когда двигатель холодный, прежде чем поршень успеет прогреться и расшириться. Его можно вылечить путем механической обработки цилиндра и использования поршня увеличенного размера.

Модификации и апгрейды

Модернизированные поршни и шатуны

Установка набора более прочных и легких штоков и поршней позволит создать более мощный двигатель.Это может быть необходимо для наддува или наддува двигателя. Переход от кованых стержней к титановой или порошковой (спеченной) стали приведет к более мощному двигателю.

Покрытия поршней

Как обсуждалось выше, недавно разработанные двигатели часто имеют покрытие с низким коэффициентом трения, нанесенное на заводе на их поршни. Но эти покрытия также доступны на вторичном рынке для уменьшения трения и увеличения (или уменьшения) теплопередачи.

[Примеры покрытий]

- На юбку нанесено покрытие для уменьшения трения между ней и стенкой цилиндра.

- Керамическое покрытие может быть нанесено на головку и предназначено для отражения тепла обратно в камеру сгорания и уменьшения количества, передаваемого поршню.

- Нижняя сторона поршня может иметь нескользящее покрытие, известное как масляное покрытие который отталкивает масло, тем самым уменьшая вес узла и обеспечивая более эффективное охлаждение масла.

Технология шатуна: кованые и стальные стержни

Возможно, ни одна часть двигателя не подвергается такому стрессу, как шатуны.Разработанные для передачи линейного движения и энергии, производимой в камере сгорания, во вращательное движение коленчатого вала, шатуны также служат ключевым компонентом в управлении теми же событиями и изменяют долговечность и срок службы двигателя.

«Комплект стержней должен быть адаптирован к двигателю и потребностям клиента», — говорит Керри Новак из Crower.

Комплект стержней должен быть адаптирован к двигателю и потребностям клиента. -Керри Новак, Crower

Несмотря на то, что для изготовления шатунов используются разные материалы, это обсуждение будет сосредоточено на стали, особенно на заготовке и кованой стали 4340.За советом экспертов мы связались с некоторыми из ведущих представителей удилищной индустрии, включая Новака из Крауэра, Дэвида Лича из Lunati, Алана Дэвиса из Eagle Specialty Products и Майкла Токарчика из Manley. Мы также обратились к Брайану Нилену из Late Model Engines за дополнительной информацией.

Понимание напряжений в стержнях

Шатуны подвергаются как сжимающим, так и растягивающим усилиям в течение 720 градусов четырехтактного цикла сгорания. На такте сжатия давление внутри цилиндра увеличивается, давя на шток.В зависимости от степени сжатия вашего двигателя, сумматоров мощности и т. Д. Это давление может расти быстро и круто.

Степень сжатия, давление наддува, угол опережения зажигания, перекрытие распределительных валов, мощность, крутящий момент, частота вращения двигателя и многие другие факторы влияют на нагрузку на шатуны.

На стороне сгорания стержень должен выдерживать резкое и резкое изменение направления в дополнение к давлению, создаваемому горящими и расширяющимися газами сгорания. Эту нагрузку на шток можно рассчитать, умножив площадь отверстия (квадрат радиуса отверстия, умноженный на пи) на давление в цилиндре.Например, отверстие диаметром 4 дюйма будет иметь площадь поверхности 12,566 дюйма. При давлении в камере 1000 фунтов на квадратный дюйм совокупное давление на стержень в этой точке сгорания будет 12566 фунтов на квадратный дюйм. И не забывайте, что свеча сработает незадолго до того, как поршень достигнет верхней мертвой точки, что означает, что шток все еще находится на подъеме, поскольку горючая смесь воспламеняется, что еще больше увеличивает давление в цилиндре, которое шток должен преодолевать.

Эта точка цикла сгорания также поднимает проблему преждевременного зажигания, детонации и пропусков зажигания.Зная, что давление в цилиндре увеличивается после воспламенения топливовоздушной смеси, предварительное зажигание увеличивает нагрузку на шток раньше, дополнительно нагружая его сжимающей силой. Если событие предварительного воспламенения является сильным или достаточно частым, стержень может быть нагружен сверх его предела.

Двутавровая балка и двутавровая балка

Стержни с двутавровыми балкамибыли созданы из-за необходимости во время Второй мировой войны, когда произошли отказы стержней в самолетах-истребителях, когда летчики-истребители союзников использовали закись азота для увеличения скорости отрыва во время собачьих боев.