Тех либ – Lib tech — купить товары Lib tech в магазине Траектория.ру

Lib Tech — сноуборд каталог

Сноуборды lib tech – можно назвать легендарными среди всех других, поскольку они сочетают в себе массу, действительно, положительных и оригинальных свойств. Данные доски становятся выбором даже самых известных райдеров во всем мире.Компания Lib Tech уже более 20 лет занимается производством качественного оборудования. За это время продукция фирмы успела приглянуться многим, занимая лидирующие позиции во многих рейтингах. Данным доскам, действительно, нет равных, ведь производятся они только в ручную. Создатели вкладывают массу усилий в производство одной доски, а это уже говорит о многом. Фабрика располагается в США, вблизи города Сиэтл. Именно качество этих изделий и отличает данные доски от всех остальных.

База производства сноубордов сосредоточена в Вашингтоне. Это побережье является тихим, но иногда оно просто поражает своей непредсказуемостью. Кстати, эта непредсказуемость также научила многому создателей досок.

Первый сноуборд был создан в 1977 году Майклом Олсоном. Еще через несколько лет Майкл уходит из университета. Теперь он может полностью отдаться своему любимому делу: созданию сноубордов. Да, именно, это было не только средство для получения прибыли, это было по настоящему любимым делом мастера. Поначалу все сноуборды производились только вручную. В этом Майклу помогало несколько его самых близких друзей. Уже через некоторое время сноуборды Lib Tech стали штамповаться небольшими партиями на некоторых фабриках.

Технология создания досок является довольно простой. Ее называют Magne-Traction. Каждая доска выполнена в общем стиле: боковины слегка изогнуты, хотя края имеют по 7 «зубьев». Эти зубцы помогают райдеру перераспределять усилия с одной стороны на другую. При этом нос и хвост полностью свободны для осуществления фристайла.

Banana от Lib Tech

Уже несколько лет компания занимается разработкой и усовершенствованием еще одной технологии: Banana Technology. Это абсолютно новая ступень геометрии. При этом по форме доска чем-то напоминает банан. Она является также изогнутой в обе стороны по краям. Доска не имеет весового прогиба, в результате чего райдер с ее помощью сможет без проблем осуществлять даже самые сложные маневры на жестких участках. Совершать повороты также можно будет очень просто. Происходить они будут точно так же, как и на короткой доске.

Сноуборды данной компании обладают своим оригинальным дизайном. Тот, кто стал обладателем такого сноуборда, может гордиться, ведь под его руководством – на самом деле стильное оборудование, которое поражает своей необычностью, и в то же врем простотой. Разработкой досок занимались исключительно художники-сноубордисты. Поэтому можно смело заявить, что качество досок имеет высочайший уровень.

Самым настоящим прорывом данных досок стало использование сердечников из экспериментального дерева. Очень важно, что именно эта порода дерева является самой отзывчивой, если сравнивать ее с другими породами, известными в современном мире.

insnow.ru

| Модель | Цена | Изображение | Описание | ||

|---|---|---|---|---|---|

| Lib Tech Banana Magic (17-18) | LIB_012 | 43 ‘000 р. | Осторожно — этот сноуборд заколдован! Особая сноубордическая магия от Lib Tech: конструкция Firepower. | Подробнее | |

| Lib Tech TRS (18-19) | LIB_018 | 39 ‘500 р. | Знаменитая модель TRS с конструкцией HorsePower на основе базальта! Тотальный дестрой на любом склоне и в любых условиях. | Подробнее | |

| Lib Tech Skunk Ape (18-19) | LIB_014 | 39 ‘500 р. | Фристайл для больших людей. Конструкция HorsePower, исключительная надёжность и мощь. | Подробнее | |

| Lib Tech Travis Rice Pro (18-19) | 35 ‘500 р. | Про-модель Трэвиса Райса в базальтовом исполнении Horsepower: крепче, круче, надёжней. | Подробнее | ||

| Lib Tech Attack Banana (17-18) | LIB_004 | 35 ‘000 р. | Бананы атакуют! Фристайл в горах, парках и на трассах — везде, где можно и нельзя. Теперь — с прогибом C2e и конструкцией Horsepower! | Подробнее | |

| Lib Tech Skate Banana Wood (18-19) | LIB_010 | 31 ‘500 р. | Самая популярная модель в линейке Lib Tech, нестареющий бестселлер. Яркий, лёгкий, веселый — то что надо для отличного катания. Версия в дизайне Wood. | Подробнее | |

| Lib Tech Skate Banana Narrows (18-19) | LIB_026 | 31 ‘500 р. | Женский вариант популярнейшей модели Lib Tech Skate Banana. Яркий дизайн и яркие эмоции в отличном сноуборде. | Подробнее | |

| Lib Tech Skate Banana Fade (18-19) | LIB_007 | 31 ‘500 р. | Самая популярная модель в линейке Lib Tech, нестареющий бестселлер. Яркий, лёгкий, веселый — то что надо для отличного катания. Версия в дизайне Fade. | Подробнее | |

| Lib Tech Box Scratcher (18-19) | LIB_016 | 30 ‘000 р. | Джиб на любом рельефе — фирменная фишка этой модели. Креативный твинтип с прогибом Original Banana и самобытной графикой. | Подробнее | |

| Lib Tech T. Ripper (18-19) | LIB_013 | 30 ‘000 р. | Юношеская модель сноуборда от Lib Tech с прогибом С2 для универсального катания и быстрого прогресса. | Подробнее | |

| Lib Tech Banana Blaster (16-17) | LIB_008 | 25 ‘000 р. | Комфортный сноуборд для самых маленьких, с широким выбором ростовок и прогибом BTX. Веселье с самого начала! | Подробнее |

snowwood.ru

Контроль газонасыщенности металлов и сплавов

Организация контроля газонасыщенности расплава перед разливкой позволяет избежать повышенного брака отливок. Существует два основных метода контроля: качественный и количественный. Для качественной оценки газонасыщенности расплава отливают специальные технологические пробы: о степени насыщения судят по внешнему виду проб после их затвердевания.

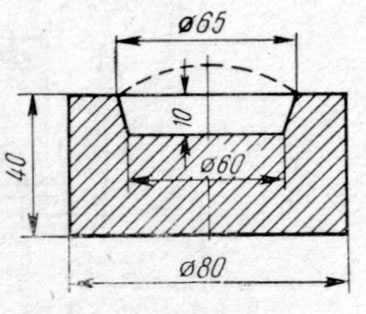

При литье алюминиевых сплавов отливают пробы в виде «лепешек» диаметром 65—80 мм и толщиной 10—15 мм. Такие пробы заливают в графитовые изложницы (рис. 1). Оценку газонасыщенности производят по внешнему виду открытой поверхности пробы. При затвердевании металла газы выделяются в атмосферу, оставляя на наружной поверхности пробы следы в виде пузыристых точек. Чем больше точек на единице поверхности, тем больше, следовательно, газов содержится в расплаве. Отлитые пробы сравнивают с предварительно приготовленными эталонами для каждой марки сплавов.

Пробы могут иметь и другую форму, например — уширяющихся кверху небольших цилиндров. Разрезав такой цилиндрик поперек и приготовив полированный шлиф, выявляют количество пор в его сечении. Составляется также шкала пористости (обычно по пятибалльной системе) и по ней производится сравнительная оценка газонасыщенности.

Рис.1 Эскиз графитовой формы для отливки проб на газонасыщенность

Числовые значения степени пористости по цилиндрическим пробам можно определять по плотности образцов, для чего их взвешивают на воздухе и в воде. Чем меньше плотность пробы, тем выше газоусадочная пористость. Точность и воспроизводимость этих методов контроля зависит от тщательного соблюдения совершенно идентичных условий заливки проб, т. е. постоянства температуры заливки металла, температуры формы и других параметров.

Иногда пробы металла (залитого в тигелек) помещают после заливки под герметизированный колпак, соединенный с вакуум-насосом, и создают условия затвердевания проб в небольшом вакууме, порядка 2,666—5,332 н/м2 (20—40 мм рт. ст.). Растворимость газов в металле, как известно, уменьшается с понижением внешнего давления, поэтому в пробах расплава наблюдается усиленное газовыделение и пузыристость затвердевших проб, более показательная для сравнения. Оценка газонасыщенности производится также по специальной шкале. Но этот способ качественного контроля более сложен и требует специального оборудования.

Описанные приемы контроля по виду наружных поверхностей технологических проб можно применять при литье сплавов, способных давать чистые поверхности после затвердевания, в первую очередь алюминиевых сплавов, алюминиевых бронз. Оловянные бронзы и латуни после затвердевания имеют шероховатую поверхность, поэтому контролировать их таким способом не представляется возможным. О качестве таких сплавов иногда судят по виду и характеру изломов отливаемых проб или по сравнению их плотностей. Чистые, однородные по цвету изломы характеризуют, как правило, хороший металл, а грязный, неоднородный, грубый излом свидетельствует о низком качестве металла.

Количественные методы контроля растворенных газов в металлах производят путем их экстрагирования (извлечения) при нагреве или расплавлении в вакууме из специально отобранных проб с последующим определением объема выделившихся газов и его состава. В практике литья алюминиевых сплавов получил распространение способ определения количества газов в расплаве по максимальному давлению в газовом пузырьке (метод Дарделла-Гудченко).

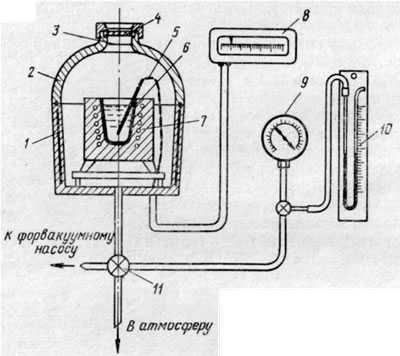

Рис.2 Схема установки для определения содержания водорода в лёгких сплавах

1 – вакуумный котёл; 2 – крышка; 3 – экран; 4 – смотровое окошко; 5 – термопара; 6 – тигель с металлом; 7 – тигельная печь сопротивления; 8 – гальванометр; 9 – металлический манометр; 10 – ртутный U-образный манометр; 11 – вакуумный кран

Сущность этого метода основана на законах равновесия между металлом и газами, т. е. парциальное давление газа над расплавом должно быть равно величине давления газа, растворенного в металле. Поместив порцию расплавленного металла в герметичную камеру (рис. 2) с контролируемым давлением атмосферы, можно, создавая над расплавом определенное разрежение, наблюдать выделение излишнего для данного давления количества растворенного газа в виде пузырька на поверхности расплава. При этом фиксируют значение давления и температуры, при которой образовался первый пузырек. Количество выделившихся газов рассчитывают по разработанным для каждого сплава полуэмпирическим формулам:

lg S = A/T + B + 1/2 × lg p,

где S — содержание газов, см3/100 г;

Т — абсолютная температура металла в момент появления пузырька;

р — парциальное давление в момент появления пузырька;

A и B — константы, зависящие от типа и состава сплава и определяемые опытным путем.

Имеются и другие конструктивные решения установок количественного определения газов в металлах методом вакуумного нагрева или плавления.

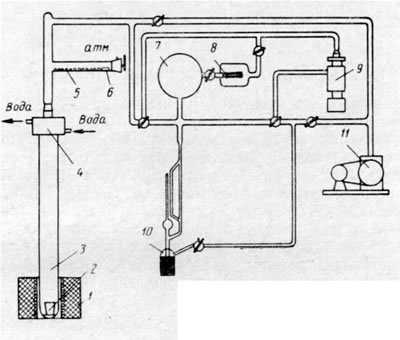

На рис. 3 дана схема установки для количественного определения газов в медных сплавах методом вакуум-плавления.

Рис.3 Схема установки для определения газов в металлах методом вакуум-плавления

В тигле 2, помещенном в кварцевую реторту 3, соединенную с системой металлическим шлифом 4, происходит плавление образцов в печи 1. Образцы 5 помещают в боковое ответвление и сбрасывают в тигель магнитотолкателем 6. Экстракция газов из металла производится при разрежении 199,5 Мн/м

В момент сбрасывания образца замеряется давление по манометру 10 в баллоне 7. После расплавления образца выделяющиеся из него растворимые газы перекачивают в баллон 7 и вторично замеряют давление. По разности давлений затем находят количество (объем) экстрагированных газов. В настоящее время внедряют целый ряд новых способов определения газов в металлах: спектральный, метод изотопного разбавления, масс-спектрометрический и метод несущего газа. Эти способы отличаются высокой точностью, и время анализа у них по сравнению с обычным методом вакуум-плавления в 3—10 раз короче. Анализ газов, экстрагированных из металла, производится с помощью спектрографов, масс-спектрометров, фотометров, которые по свечению газовой смеси, выделенной из металла, фиксируют спектр излучения отдельных газов, а затем по интенсивности линий, полученных на пластинке, определяется количество отдельных газов в результате сравнения их с эталонами.

Методы газового анализа позволили установить для ряда сплавов, например для алюминиевых, предельно допустимые количества водорода, не вызывающие значительной пористости и не опасные для качества отливок. Например, по данным литературы, в различных алюминиевых сплавах количество растворенного водорода в металле, предназначенного для заливки, не должно превышать 0,1—0,2 см3/100 г металла. Для других цветных сплавов, к сожалению, эти пределы пока не определены.

www.teh-lib.ru

|

www.litlib.net

Релейная защита электродвигателя

Согласно правилам устройства электроустановок (ПУЭ) на двигателях напряжением выше 1000В должны устанавливаться следующие устройства релейной защиты:

- защита от междуфазных коротких замыканий;

- защита от замыканий на землю;

- защита от двойных замыканий на землю;

- защита от перегрузки.

Для синхронных двигателей дополнительно требуется защита от асинхронного режима. Применяемые для этой цели виды релейной защиты зависят от мощности электродвигателей:

В качестве защиты от междуфазных КЗ при мощности двигателей до 5000 кВт применяется токовая отсечка, она может применяться и для двигателей большей мощности, не имеющих фазных выводов со стороны нейтрали двигателя. При двигателях большей мощности, а также, если токовая отсечка для двигателей меньшей мощности не удовлетворяет требованиям чувствительности, применяется дифференциальная защита при условии, что эти двигатели имеют выводы со стороны нейтрали.

В качестве защиты от замыканий на землю при токах замыкания более 5 А для двигателей более 2000 кВт и 10А для двигателей меньшей мощности применяется токовая защита нулевой последовательности, действующая на отключение. На линиях, питающих двигатели передвижных механизмов, защита от замыканий на землю, по соображениям электробезопасности, должна действовать на отключение независимо от величины тока замыкания на землю. На блоках трансформатор-двигатель защита от замыканий на землю действует на сигнал.

Для защиты от двойных замыканий на землю применяется токовая защита нулевой последовательности, действующая на отключение. Она применяется в тех случаях, когда зашита от замыканий на землю имеет выдержку времени. Ее применение обязательно, если защита от междуфазных КЗ выполняется в двухфазном варианте.

Защита от перегрузки требуется для двигателей, подверженных перегрузке по технологическим причинам, или с особо тяжелыми условиями пуска. Защиту от перегрузки можно выполнять с зависимой или независимой выдержкой времени. Она может действовать на разгрузку механизма по технологическим цепям или на сигнал — первая ступень и на отключение — вторая. Выдержка времени защиты от перегрузки при токе, равном пусковому току двигателя, выполняется большей времени его пуска. При таком выполнении защиты двигателя имеется значительный тепловой запас. Это дает возможность выполнить действие такой защиты от перегрузки на разгрузку механизма.

Согласно ПУЭ на двигателях мощностью менее 5000 кВт можно иметь токовую отсечку, токовую защиту от замыканий на землю, защиту от перегрузки. Существуют специальные защиты от перегрузки с зависимой от величины характеристикой, совпадающей с тепловой характеристикой.

Защита от асинхронного режима для синхронных двигателей может действовать по току перегрузки с независимой выдержкой времени. Для двигателей с ОКЗ более 1,0 может быть применена защита с зависимой характеристикой. Режим асинхронного хода сопровождается перегрузкой двигателя, и на него реагируют защиты от перегрузки. Простые токовые защиты могут срабатывать и возвращаться при колебаниях тока. Поэтому защиты от перегрузки в асинхронном режиме должны накапливать выдержку времени. Можно использовать две ступени защиты от перегрузки: ступень с меньшей выдержкой времени действует на ресинхронизацию, а с большей – на отключение.

Специальные защиты от потери возбуждения имеются в устройствах возбуждения крупных двигателей. Эти устройства целесообразно использовать для автоматической ресинхронизации. Для облегчения условий самозапуска, а также для предотвращения подачи несинхронного напряжения на возбужденные синхронные двигатели или заторможенные механизмы двигатели должны быть оборудованы защитой минимального напряжения. Эта защита может быть либо индивидуальной, либо групповой. В ряде случаев для ускорения подачи напряжения на шины или предотвращения подачи напряжения на двигатели автоматикой внешней сети синхронные двигатели могут быть дополнительно оборудованы зашитой по понижению частоты, так как они способны длительно поддерживать напряжение в сети.

Кроме перечисленных, обязательных функций защиты, специальные защиты для двигателей имеют дополнительные функции, использование которых улучшает условия эксплуатации двигателя. К ним относятся:

- зашита от обрыва фазы;

- ограничение количества пусков;

- запрет пуска по времени прошедшего от предыдущего пуска;

- зашита минимального тока или мощности;

- заклинивание или затормаживание ротора.

Специальные устройства защиты двигателей могут работать не только с током и напряжением, но и с датчиками температуры.

У двигателей большой мощности существуют также технологические защиты, которые могут действовать на отключение двигателей; повышение температуры двигателя, его подшипников, прекращение смазки подшипников, циркуляция воздуха в системе охлаждения. Необходимость этих защит и предъявляемые к ним требования излагаются в заводской документации.

Токовая защита от многофазных замыканий в обмотке статора двигателя

Защиты от многофазных замыканий в обмотке статора должны срабатывать по возможности с минимальным временем. Для этой цели используется максимальная токовая защита с зависимой или независимой выдержкой времени. При этом для быстрого отключения при сверхтоках короткого замыкания используется токовая отсечка, отстраиваемая от максимального значения пускового тока в момент включения двигателя. Остальной диапазон возможных токов коротких замыканий перекрывается ступенями МТЗ с независимой (зависимой) выдержкой времени.

Функция динамического переключения параметров (уставок) защиты обеспечивает ее загрубление на определенное время (при включении электродвигателя после предшествующей паузы) и тем самым позволяет повысить чувствительность к коротким замыканиям. При этом генерируется сигнал наличия предшествующей паузы в подаче напряжения, и переключаются уставки МТЗ, чем обеспечивается блокировка защиты во время последующего пуска двигателя.

Дифференциальная защита электродвигателя

Дифференциальная защита применяется ка двигателях сравнительно большой мощности, а также в случаях, когда МТЗ к токовая отсечка не обеспечивают необходимую чувствительность к внутренним междуфазным коротким замыканиям, ввиду необходимости отстройки от пусковых токов.

Защита электродвигателя от замыканий на землю в обмотке статора

Защиты от замыканий на землю в обмотке статора зависят от вида заземления нейтрали сети. В сетях с большим током КЗ на землю (сеть с глухозаземленной нейтралью) применяется токовая защита, реагирующая на ток нулевой последовательности (3I0). Так как ёмкость обмотки намного меньше ёмкости сети, можно использовать ненаправленные токовые защиты нулевой последовательности. В особых случаях, при соизмерительности ёмкости двигателя и электрической сети необходимо использование направленной токовой земляной защиты.

Защита электродвигателя по току обратной последовательности

Ток обратной последовательности (I2) в обмотке статора возникает при несимметричном питании, при обрыве фазы обмотки статора, при несимметричном коротком замыкании. Как электрическая машина с вращающимся ротором, двигатель имеет значительно меньшее сопротивление для составляющих токов обратной последовательности. Поэтому составляющая тока обратной последовательности, возникающая в обмотке ротора и имеющая более высокую частоту ввиду обратного направления вращения относительно поля статора, приводит к увеличению тепловых потерь и разогреву двигателя. Принцип выполнения защиты основан на измерении симметричных составляющих рабочего тока.

Защита электродвигателя от снижения напряжения питания

Устойчивость работы двигателя зависит от значения и длительности снижения напряжения. Для этой цели используются защиты с контролем глубины снижения напряжения, которые могут иметь ступени по напряжению как с независимой выдержкой времени, так и с выдержкой времени, зависящей от глубины снижения напряжения. Данная защита должна автоматически выводиться из действия при отключении двигателя или при неисправности цепей напряжения.

Защита электродвигателя от тепловой перегрузки

Защита от тепловой перегрузки может быть выполнена на основе использования МТЗ с зависящей от тока выдержкой времени или на основе дифференциального уравнения нагрева двигателя.

Зашита электродвигателя от потери синхронизма

Традиционный способ выполнения защиты двигателя от потери синхронизма – фиксация периодических колебаний тока статора. Другим критерием может являться потребление синхронным двигателем в асинхронном режиме сравнительно большого тока с низким коэффициентом мощности (cosφ)

www.teh-lib.ru

Плавка алюминиевых сплавов

При плавке и разливке на воздухе алюминиевые сплавы легко окисляются и насыщаются водородом, причем вредное влияние растворенных газов на качество отливок заметно уже при небольших количествах их в расплаве. Практикой установлено, что предельно допустимое количество водорода в алюминиевых сплавах, позволяющее получать качественное литье, оценивается 0,1—0,20 см3/100 г металла. Поэтому основное внимание при плавке уделяют предупреждению излишнего окисления и газонасыщения сплава. Учитывая вредное влияние примесей в алюминиевых сплавах, стремятся также получить сплав с минимальными количествами этих примесей, особенно железа.

Способы плавки алюминиевых сплавов зависят от применяемого типа печей и шихтовых материалов. Тип плавильных печей выбирают в зависимости от характера производства и назначения сплава.

Плавку алюминиевых сплавов производят в тигельных печах с нефтяным, газовым и электрическим обогревом, в пламенных отражательных печах, подовых электропечах сопротивления и индукционных печах. По назначению различают печи плавильные, раздаточные и плавильно-раздаточные.

Наиболее качественный металл получается при плавке в индукционных печах. В этих печах плавка идет быстро, металл получается хорошо перемешанным и менее газонасыщенным. Отражательные печи, отапливаемые газом, применяют для плавки алюминиевых сплавов в цехах заготовительного литья, а также для переплавки отходов и стружки. В фасоннолитейных цехах распространены отражательные электропечи сопротивления.

Тигельные печи с различными способами нагрева применяют для плавки сравнительно небольших количеств металла (особенно они удобны как раздаточные печи).

Для плавки алюминиевых сплавов применяют преимущественно металлические сварные, литые, реже кованые тигли.

При плавке в металлических тиглях имеется опасность взаимодействия сплава с тиглем и загрязнение его примесями железа. Наиболее агрессивны по отношению к чугунным тиглям алюминиевые сплавы с кремнием, затем с магнием и менее с медью и цинком. Поэтому стенки тиглей перед плавкой покрывают специальными защитными красками, кроме того, подбирают составы чугуна или стали, более стойкие по отношению к алюминию. Например, серые чугуны более стойки, если в них больше графита и он находится в сильно разветвленной форме. Кремний в чугуне (как и кремний в расплаве) способствует взаимодействию металла с материалом тигля поэтому стремятся снижать содержание его в чугуне до нижнего предела, а в качестве графитизирующего элемента при выплавке используют алюминий (1,2—3,0%). Алюминий, кроме того, снижает окисляемость тигля и с наружной стороны. Содержание марганца должно быть минимальным. Высокую стойкость имеют тигли из чугуна с содержанием алюминия до 8% и с присадками хрома (0,4—1,0%), а также никеля и молибдена.

Рекомендуются следующие общие правила приготовления алюминиевых сплавов:

- При плавке на свежих шихтовых материалах и лигатурах в первую очередь загружают (целиком или по частям) алюминий, а затем растворяют лигатуры.

- Если плавка ведется на предварительном чушковом сплаве или на чушковом силумине, в первую очередь загружают и расплавляют чушковые сплавы, а затем подшихтовывают сплав необходимым количеством алюминия и лигатур.

- Сильно склонные к угару металлы, например цинк, магний, вводят в сплав в последнюю очередь, желательно под слой флюса.

- Если шихта состоит из отходов и чушковых металлов, очередность загрузки определяется количеством составных частей шихты: в первую очередь загружают в печь и расплавляют наибольшую часть шихты. Если, однако, отходы сильно загрязнены, то лучше их вначале расплавить, дегазировать и затем загружать чушковый металл.

- Если емкость печи и габариты шихты позволяют загружать различные ее составляющие одновременно, то вместе загружают то, что имеет близкую температуру плавления, например силумин, отходы, чушковый алюминий. Шихту подбирают с наименьшим количеством примесей для данного сплава. Укладку шихты в печь надо производить компактно, расплавление вести быстро. При загрузке в жидкую ванну твердую шихту необходимо предварительно подогревать.

Шихтовые материалы и возвраты необходимо хранить в сухих и теплых помещениях. Хранение их в сырых помещениях или же на открытом воздухе приводит к адсорбции влаги и усиленному окислению.

Шихту обычно составляют из отходов и 20—60% свежих материалов, тщательно взвешивают в соответствии с расчетными данными. Расчет шихты литейных алюминиевых сплавов проводят по данным ГОСТа (по среднему или оптимальному составу). В зависимости от особенностей сплавов и требований к свойствам отливки состав одних компонентов рассчитывают по минимальному количеству, других — по максимальному, а третьи компоненты рассчитывают по среднему количеству.

Например, при расчете шихты для приготовления слитков из алюминиевых сплавов АК4, АК5, АК6 и Д16 содержание меди в сплавах берут по верхнему пределу, что способствует снижению склонности сплавов к трещинообразованию, а содержание железа, магния и кремния принимают, наоборот, по нижнему пределу, для уменьшения ликвации.

Сплав АЛ4 имеет следующие пределы химического состава по ГОСТу: 8—10,5% Si, 0,25—0,5% Mn, 0,17—0,3% Mg, остальное Al. Обычно расчет ведут на содержание кремния 8,25—9,25%. Пониженное по сравнению со средним (9,25%) содержание кремния берут потому, что это способствует повышению прочности, уменьшению концентрированной усадки и ликвации сплава. Но чрезмерное понижение кремния вызывает уменьшение жидкотекучести и механических свойств, что особенно важно при литье тонкостенных деталей. Поэтому в таких случаях расчет ведут на содержание кремния 9,25%. Марганец вводят в сплав АЛ4 главным образом для устранения вредного влияния железа, но повышенное содержание марганца может вызвать сильную ликвацию. Поэтому если шихта сравнительно чистая по железу, то расчет ведут на среднее содержание марганца (0,37%), а если шихта сильно загрязненная, то количество марганца доводят до 0,45%, т. е. ближе к верхнему пределу. Особенно важно при составлении шихты сплава АЛ4 учитывать влияние магния на механические свойства этого сплава. При содержании магния на нижнем пределе сплав будет иметь пониженную прочность и твердость, но высокую пластичность.

Часто при выборе оптимального состава сплава приходится учитывать одновременно влияние на свойства сплава нескольких компонентов и затем выбирать наиболее удобные их сочетания. Например, сплав Д19 (3,8—4,3% Cu; 1,8—2,3% Mg) высокие жаропрочные свойства имеет в том случае, если суммарное количество меди и магния в сплаве будет равным 6,1%, что необходимо учитывать при расчете шихты. При плавке сплава АЛ19 (4,5—5,3% Cu, 0,6—1,0% Mn, 0,25—0,35% Ti, <0,3% Fe, <0,3% Si, 0,05% Mg, остальное Al) высокие прочностные и пластические свойства получаются в том случае, когда содержание меди и марганца находятся на среднем уровне марочного состава сплава (5% Cu, 0,8% Mn,0 3% Ti, остальное Al). Любые отклонения от среднего содержания этих металлов неблагоприятно сказываются на механических свойствах.

Поэтому при плавке некоторых алюминиевых сплавов (особенно многокомпонентных) приходится иногда вначале готовить из чистых металлов подготовительный сплав определенного химического состава, разливать его в чушки, анализировать состав и потом уже при условии соответствия заданному составу использовать его в качестве исходной шихты для приготовления рабочего сплава, непосредственно идущего для заливки литейных форм.

Стандартные сплавы, технология плавки которых достаточно хорошо отработана, обычно готовят однократно из шихтовых материалов и сразу же заливают металл в формы.

Расплавление шихты ведут форсировано, но не рекомендуется чрезмерно перегревать расплав. Если шихта мелкогабаритная, та для предохранения от чрезмерного окисления плавку осуществляют с применением покровных флюсов из смеси хлористых солей, которые загружают вместе с металлической шихтой в количестве 2—3% от массы металла. По достижении необходимого перегрева металл контролируют по технологическим пробам на газонасыщенность и загрязненность окисными включениями и в случае необходимости приступают к рафинированию и дегазации сплава. На всем протяжении плавки, начиная с подготовки шихтовых материалов, необходимо не допускать излишнего окисления и газонасыщения расплава. Для этого надо тщательно готовить к плавке шихту и очищать ее от посторонних примесей, а также держать чистыми печь и весь инструмент. Чем больше внимания и времени уделяется подготовке шихты и печи, тем меньше окислов и газов окажется в расплаве и тем легче отрафинировать расплав перед разливкой. Небрежная плавка, в том случае, когда используют загрязненную, влажную шихту, не просушивают футеровку печи (в расчете на последующую очистку расплава в результате рафинирования и дегазации в конце плавки), не дает хороших результатов, так как зачастую легче предотвратить попадание в расплав окислов и газов, чем затем освободиться от них.

Практика плавки алюминиевых сплавов показывает, что существует прямая связь между количеством окисных пленок в расплаве и его газонасыщенностью. Чем больше в сплаве окисных пленок, тем выше газонасыщенность. Поэтому излишнего перемешивания расплава следует избегать, особенно если плавку ведут без покровных флюсов.

www.teh-lib.ru

Голографическая интерферометрия

Голографическая интерферометрия — один из наиболее важных и развитых разделов голографии. Уникальные возможности голографической интерферометрии нашли широкое практическое применение не только в академических научно-исследовательских центрах, но и в заводских лабораториях и цехах. В основе разнообразных методов голографической интерферометрии лежит принцип сравнения двух волновых фронтов, причем один из них или оба записывают и восстанавливают голографическим методом.

Имеется несколько вариантов метода голографической интерферометрии: метод двух экспозиций, метод реального времени, метод усреднения во времени и стробоголографический метод.

Наиболее распространен метод двух экспозиций. Сначала получают голограмму исследуемого предмета в первоначальном состоянии, т. е. не нагруженного, не нагретого и не деформированного. Затем предмет подвергают внешним воздействиям и на ту же фотопластинку записывают голограмму его измененного состояния. При восстановлении изображения с двукратно экспонированной голограммы наблюдается результат интерференции полей, существующих в разные моменты времени — во-первых, волнового поля, несущего информацию о первоначальном состоянии объекта, и, во-вторых, волнового поля, несущего информацию о его измененном состоянии. В результате на изображение объекта накладывается сеть интерференционных полос, по которым определяют изменения, происшедшие с объектом. Метод двух экспозиций применяют для изучения поверхностной деформации тел, контроля сварных швов, обнаружения трещин, пузырей, непроваров и т. п.

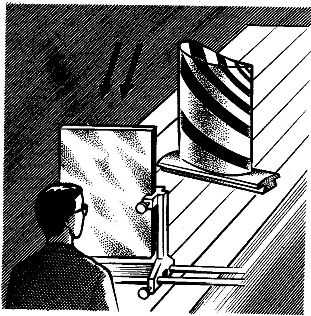

Рис. 1

а — схема получения; 1 — лазер; 2 — расщипитель пучка; 3 и 6 — линзовые системы; 4 и 5 — зеркала; 7 — объект; 8 — фотопластинка.

б — схема восстановления; 1 — лазер; 2 — линзовая система; 3 — зеркало; 4 — голограмма.

В методе двух экспозиций используется голографическая схема, подобная изображенной на рис. 1. Для примера предположим, что объектом в этой схеме служит турбинная лопатка и что определяется ее отклик на воздействие механической силы. На одну фотопластинку регистрируются две голограммы объекта, находящегося в двух разных состояниях: ненагруженном и нагруженном. При освещении проявленной фотопластинки восстанавливающей волной, идентичной опорной волне, использовавшейся на стадии регистрации, наблюдатель, смотрящий через голограмму, увидит трехмерное мнимое изображение турбинной лопатки с наложенной на него картиной интерференционных полос (рис. 2). Наблюдатель заметит также, что полосы локализованы в пространстве, причем не обязательно на поверхности турбинной лопатки, и слегка смещаются и изменяют свою форму при изменении направления наблюдения. Анализ наблюдаемой интерференционной картины позволяет выявить созданные нагрузкой деформации и установить опасные места.

Рис. 2

Схематическое изображение интерференционной картины, возникающей при исследовании турбинной лопатки методом двух экспозиций

Второй метод голографической интерферометрии — метод реального времени — соответствует методу двух экспозиций. Разница между ними заключается лишь в том, что при использовании реального времени вместо второй экспозиции голографическое изображение непосредственно «интерферирует» с предметом, с которого получена голограмма. При восстановлении опорный и объектный пучки освещают голограмму и объект, с которого она получена. Отраженные волны интерферируют между собой. Это позволяет сравнить реальный объект с «идеальным», т. е. эталонным объектом. Он может быть представлен, например, голограммой, синтезированной на ЭВМ.

Третий метод голографической интерферометрии — метод усреднения во времени. Его назначение — изучение формы колебаний объектов при воздействии на них периодической нагрузки. Голограмма в этом случае экспонируется в течение промежутка времени, значительно превышающего период колебаний исследуемого объекта, и в результате ее восстановления будет получено контурное изображение стоячих волн, установившихся на колеблющейся поверхности объекта. Несмещающиеся точки объекта называются узловыми и на интерферограмме имеют вид ярких пятен.

Допустим, что необходимо выявить, как влияет вибрация на изменение формы турбинной лопатки, колеблющейся с некоторой частотой. Голограмма регистрируется непосредственно в процессе работы. При этом интерференционная картина на фотопластинке усредняется во времени. Вибрирующие места кажутся темнее, ибо соответствующие полосы на голограмме размыты. Наиболее яркая полоса располагается по узловой линии. Каждая из последующих, уменьшающихся по яркости полос объединяет точки объекта, колеблющиеся с одинаковой амплитудой. Основным преимуществом измерения вибрации таким способом является бесконтактность.

И, наконец, четвертый метод голографической интерферометрии — стробоголографический. Он применяется совместно с методом голографической интерферометрии реального времени. Вначале получают голограмму неподвижной поверхности объекта и после проявления возвращают фотопластинку в исходное положение. Затем возбуждают вибрацию поверхности и освещают ее во время каждого периода колебаний коротким световым импульсом. Если импульс достаточно короткий, то этот метод эквивалентен методу голографической интеферометрии реального времени для неподвижных объектов. Но так как световой импульс может освещать вибрирующую поверхность в различных фазах колебания, этот метод дает возможность сравнивать положение поверхности в любой фазе колебаний с положением неподвижного объекта.

Перечисленные методы дают возможность эффективно контролировать и измерять деформации деталей и отдельных частей, определять распределение напряжений по объекту и наличие в них дефектов, поэтому в настоящее время их применяют в основном в дефектоскопии. Рассмотрим кратко некоторые свойства метода голографической интерферометрии, которые и определили широкий научный и практический интерес к нему.

Во-первых, необходимо отметить, что требование к качеству оптики, столь существенное для обычной интерферометрии, значительно ниже для интерферометрии голографической, поскольку объектная и опорная волны в одинаковой мере искажаются несовершенствами оптических деталей, проходя по одному и тому же пути в пространстве. Одинаковое изменение оптической разности хода лучей не скажется на конечной интерференционной картине.

Пониженные требования, предъявляемые к качеству используемых оптических элементов, позволяют уменьшить стоимость голографических интерферометров, а во-вторых, высокая информативность голограммы обеспечивает анализ тонкой структуры световой волны (например, ее поляризацию), дает возможность исследовать объекты произвольной формы, в то время как в классической интерферометрии возможно изучение объектов только Простой формы и с высоким качеством поверхности, так как в противном случае формирование опорной волны становится практически невозможным.

В-третьих, непрерывная запись оптических волн исключительно важна для изучения быстропротекающих событий. Голографические интерферограммы можно получать почти мгновенно при помощи импульсного лазера, а затем изучать их при восстановлении, используя источник света непрерывного действия. При этом юстировка оптической измерительной схемы, а также фотографическая регистрация интерферограмм могут проводиться с этим же источником непрерывного действия, что облегчает выполнение экспериментальной работы.

В-четвертых, свойство временной фильтрации позволяет формировать интерферограммы, выявляющие изменение во времени какой-либо одной частотной компоненты волны. Наиболее известным примером здесь является метод усреднения во времени, используемый для изучения механических колебаний. Голографическая интерферометрия находит применение в исследованиях как прозрачных, так и отражающих свет объектов. Различия, имеющиеся в исследовании объектов этих двух типов, не носят принципиального характера, хотя исследование прозрачных фазовых неоднородностей обычно выделяют в отдельное направление голографической интерферометрии. Это объясняется спецификой используемых схем и методов интерпретации результатов, которые, в свою очередь, определяются типичностью характера вносимых такими объектами фазовых искажений. К числу этих объектов относятся газовые потоки, ударные волны, плазма, тонкие пленки. Группу объектов, вносящих сильные фазовые возмущения, составляют линзы, призмы, пластинки, зеркала, т.е. в основном элементы оптических схем.

Как правило, различны и задачи исследований объектов этих двух групп. Если исследование методами голографической интерферометрии слабых фазовых объектов ставит своей конечной целью определить по распределению показателя преломления плотность газа, концентрацию атомов и электронов, температуру и другие параметры, то применение этих методов к оптическим элементам дает возможность проверить их характеристики на качество.

Основным недостатком методов голографической интерферометрии является качественный характер информации, получаемой от объекта. Получение количественной информации требует громоздких математических вычислений и сложного аппаратурного решения измерительного устройства, что приводит в известной мере к увеличению погрешности и трудности получения измерительной информации в реальном времени.

www.teh-lib.ru